Concepción de un

simulador para el entrenamiento de operadores de centrales hidroeléctricas

y

desarrollo del arranque de un generador

Conception of a simulator for training operators of hydropower plants and development of the starting of a generator

Juan Carlos

García-Arredondo1,2, José Ramírez-Scarpetta 3

1 Universidad del Valle, Colombia.

Email: juangarcia1439@gmail.com

2Institución Universitaria Antonio

José Camacho, Colombia. Email: jcgarcia@admon.uniajc.edu.co

Universidad del Valle, Colombia. Email:

jose.ramirez@correounivalle.edu.co

RESUMEN

En el entrenamiento de operadores de

centrales hidroeléctricas, el operador aprendiz puede realizar una mala

maniobra, con salidas de operación o daños en los equipos, con los costos que

ello implica para la empresa. Un simulador permite el entrenamiento de

aprendices en condiciones de seguridad en la operación y además permite

entrenar a los operadores en situaciones inusuales con condiciones críticas de

operación o de falla. Este artículo presenta la concepción de un simulador de

entrenamiento para operadores de centrales hidroeléctricas. Inicialmente, se

definen los sistemas y equipos y las condiciones para la operación del generador.

Después, se presentan los requerimientos para el simulador y los casos de uso;

con ellos, se diseña la arquitectura software y hardware y las interfaces con

el usuario. Finalmente, se muestra el desarrollo y prueba de las interfaces

para el arranque del generador, mediante el uso del software de programación

LabVIEW®. En las pruebas se aprecia a las interfaces que se conectan con los

modelos matemáticos de los subsistemas. Esta conexión de los modelos con las

interfaces del simulador, puede ser vista por el cambio en el estado de las

variables que conforman las interfaces.

PALABRAS

CLAVE: Simulador de

entrenamiento, Centrales hidroeléctricas,

Modelos, Grupo de generación, LabVIEW®, Requerimientos,

Interfaz, Casos de uso, Operador.

ABSTRACT

In the training of operators of hydropower plants, the

apprentice operator could make a bad handling, which could stop the whole

operation of the plant or damage the equipment, generating unwanted costs to

the enterprise. A simulator allows training of apprentices in safe conditions

during the operation and allows the training of operators in unusual situations

with critical operating conditions or failure. This

paper presents the design of a training simulator for operators of hydropower

plants. Initially, systems and equipment are defined as well as the initial

conditions for the correct operation of the generator. Then, the requirements

for the simulator and use cases are presented and the software and hardware

architecture and user interfaces are designed. Finally, the development and

testing of interfaces for the starting of the generator are shown by using

LabVIEW® programming software. Tests show the interfaces that connect with

mathematical models of subsystems. This connection of models with the interfaces

of the simulator can be seen due to the change in the state of the variables

that are part of the interfaces.

KEYWORDS:

Training simulator, Hydropower, Models, Generation group, LabVIEW,

Requirements, Interface, Use Case, Operator.

INTRODUCCIÓN

Una mala maniobra o una respuesta lenta

ante una falla en el sistema de generación de energía eléctrica, perjudica a

los componentes eléctricos y mecánicos del control de generación, con problemas

para las empresas de energía, ya que implica no brindar a los usuarios la

confiabilidad que se espera del sistema. Una solución para ayudar a evitar

estas deficiencias, es el entrenamiento de operadores de la sala de control. No

es técnica ni económicamente viable entrenar al operador con el proceso físico,

por las limitaciones operativas y la calidad del servicio y por los costos que

implica tener condiciones operativas especiales. Por lo tanto, es importante

contar con simuladores para el entrenamiento y la capacitación del personal de

operación de las centrales.

El uso de simuladores para el entrenamiento

y la capacitación del personal de operación de las centrales. El uso de

simuladores para el entrenamiento de operadores que maniobran un sistema, ha

mostrado ser una de las mejores formas de capacitar al personal [1] y desarrollar procedimientos

operacionales. Además, se ha demostrado su

utilidad y una relación costo/beneficio muy importante, ya que contribuyen

fuerte y efectivamente a lograr ahorros considerables a las empresas eléctricas

en el contexto de “reducción de pérdidas técnicas”. Los ahorros se obtienen por

el buen desempeño de operadores entrenados en apoyar a aumentar la

disponibilidad de los grupos de generación, en alargar la vida útil de sus

equipos, en aumentar la eficiencia energética y en apoyar en la reducción del

impacto ambiental. Por otro lado, un estudio de EPRI establece que en promedio,

por contribuir en los rubros mencionados, se logran ahorros de hasta 3000

USD/MW instalado/año. Por estas razones, empresas internacionales proveedoras

de simuladores establecen que si el entrenamiento de operadores se lleva a cabo

sólo a nivel teórico, se logra cuando mucho un

aprovechamiento de 25% al 30%, si se utilizan simuladores genéricos un 50% a

55%, y si se utilizan simuladores réplica, hasta 80% a 100% [2].

Por todo lo anterior, Varios simuladores han sido desarrollados, por ejemplo en

el área eléctrica en [1] se desarrolló

un simulador de entrenamiento para el control de tensión y estabilidad del

sistema de transmisión de 735 kV, reproduce la conducta

del proceso, pero no reproduce la sala de control MFDS (Model Forward for

Design Simulators).

En la implementación del simulador se

obtiene ecuaciones de equilibrio más no son ecuaciones que representen el

comportamiento dinámico del sistema. En [3] se realiza un simulador

en tiempo real para certificar y entrenar operadores de centrales y

subestaciones eléctricas. Para la modelación y simulación, se utilizó el

Toolbox de MATLAB Simpower Systems que cuenta con los modelos para los

diferentes subsistemas. La interface gráfica no es del tipo SCADA que permita

enfrentar al operador con pantallas reales del proceso. En [4] se realiza un simulador de entrenamiento para

operadores de centrales de energía geotérmica. Los

modelos matemáticos están escritos en lenguaje Fortran y el modelo de sistema de control distribuido (DCS) fue

desarrollado utilizando un modelamiento gráfico escrito en lenguaje C. En

[5] se

desarrolló para XM, un simulador de

entrenamiento tipo MFDS que reproduce el comportamiento

del sistema interconectado nacional colombiano. El

simulador utiliza algoritmos matemáticos para el modelado de los subsistemas y utiliza una arquitectura del tipo SCADA. En [6] se desarrolló un

FSS (Full Scale Simulators) o simulador de alcance total para el

entrenamiento en la operación de centrales termoeléctricas de 800 MW de la Industria Eléctrica de Rusia. El simulador utiliza algoritmos

matemáticos para el modelado de los subsistemas y el

uso de un sistema de control distribuido (DCS); para centrales hidráulicas,

objeto de este trabajo, en [7] se presenta el desarrollo de un simulador para el

entrenamiento tipo FSS para la

enseñanza e investigación en la operación de una central hidroeléctrica. El

simulador es realizado para una central específica. Para el modelado se tiene

en cuenta el software de FORTRAN 77, que no es amigable

para el uso de interfaces; en [8] se desarrolló un

simulador tipo MFDS que sirve

como entrenador para operarios de la central. El modelado de los subsistemas de la central, son obtenidos con base

en leyes físicas y el sistema

de control es del tipo DCS.; en [9], se presenta un sistema de entrenamiento FSS estático para una pequeña central hidroeléctrica.

Por ser un sistema estático no tiene en cuenta la influencia de modelos

matemáticos de los diferentes subsistemas, pero utiliza una arquitectura del

tipo SCADA.

Respondiendo a estas necesidades de apoyo

al trabajo en las centrales hidroeléctricas, en este artículo se concibe un

simulador de entrenamiento, que brinde apoyo a la formación de operadores y

desarrollo del arranque de un grupo de generación.

PROCESO DE GENERACIÓN DE ENERGÍA ELÉCTRICA EN UNA CENTRAL

HIDROELÉCTRICA

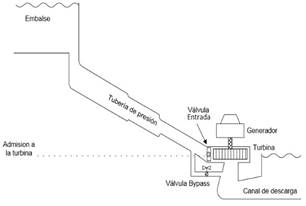

En esta sección, se hace una breve

descripción del proceso de generación de energía, en una central hidroeléctrica

de gran potencia. En una central de se tiene almacenada una cantidad de agua en un

embalse con energía potencial que se convierte en cinética al circular desde

cierta altura por una tubería de conducción que al final se estrecha para

aumentar la presión del agua y de esta forma pasar por la válvula de entrada

hasta la turbina para ponerla en marcha y así convertir la energía hidráulica en

energía mecánica. Esta energía provoca un movimiento de rotación del generador

que transforma dicha energía en electricidad. El conjunto formado por estas dos

máquinas se conoce como grupo hidroeléctrico. Como la generación de energía se

realiza continuamente, el proceso es clasificado como continuo. En la Figura 1,

se ilustran los principales componentes.

Figura 1. Esquemático para el proceso de generación

de energía eléctrica. Fuente. [10].

Sistemas

y equipos del proceso

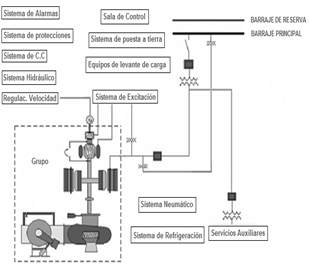

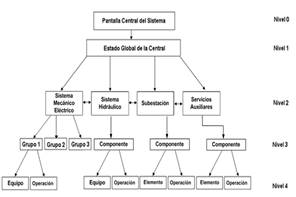

En este ítem, se describen los principales

sistemas y equipos que cumplen una función específica, para el funcionamiento y

la puesta en servicio del grupo hidroeléctrico. Ver la Figura 2. A continuación en las subsecciones, se realiza

esta descripción.

Sistema

hidráulico.

Es el conjunto de elementos que generan

fuerza hidráulica: volumen de aceite presurizado por aire comprimido en el

tanque acumulador, tanque de depósito de aceite, sistema de electroválvulas,

bombas eléctricas, instrumentación de control, tuberías de carga y descarga del

sistema, etc.; acciona los álabes del distribuidor, la válvula de entrada y la

válvula de desvío.

Sistema

neumático.

Es el conjunto de elementos que generan

fuerza neumática: tanque de aire comprimido, electroválvulas, compresores,

instrumentación de control, tuberías, etc.; principalmente soporta el sistema

hidráulico del gobernador, también otros subsistemas como la protección contra

incendios.

Sistema

de puesta a tierra.

Es una ligazón metálica sin fusibles ni

protección, entre elementos de la central (penstok, equipos, tuberías de agua,

etc.) y electrodos enterrados, para que no existan voltajes peligrosos y se

permita el paso a tierra de corrientes de falla.

Figura 2. Sistemas del proceso de generación.

Fuente. [11] .

1.1.1. Sistema de

servicios auxiliares de corriente alterna.

Este sistema alimentado de una fuente

externa o de los mismos grupos, provee la fuente de corriente alterna para el

suministro de energía a los motores y los transformadores de distribución para

el alumbrado de la casa de máquinas.

1.1.2. Sistema de

servicios auxiliares en corriente continua.

Se compone de cargadores de baterías, banco

de baterías, barraje colector de fuentes, interruptor general del sistema,

barraje de distribución, interruptores de circuitos y las cargas propiamente

dichas. Con este sistema se tiene la seguridad del suministro para la operación

de los controles, relés de protección, anuncio y señalización y la iluminación

de emergencia.

1.1.3. Sistema de

levante de carga.

Puente grúa para el montaje y desmontaje de

los equipos.

1.1.4. Sala de

control.

Es el lugar en la casa de máquinas donde se

centraliza la operación, control, protección, medición, comunicación, maniobra,

y todo acto que afecte el desempeño de todos los equipos, sistemas y

componentes que se encuentran en servicio o reserva.

1.1.5. Sistema de

alarmas.

Recoge las novedades que se presentan en

los sistemas durante el servicio; se señalizan en los tableros de sala de

control y en los tableros de los equipos, acompañados de sonido de sirena; el

sistema consta de paneles porta pilotos, relés auxiliares, sirena e

interruptores de comprobación.

1.1.6. Sistema de

protecciones.

Señalizado en la sala de control; saca de

servicio equipos o componentes, en caso de avería grave. Incluye los sistemas

de seguridad contra incendios.

1.1.7. Sistema

grupo.

La unión de la turbina y el generador forma

un grupo. Un generador eléctrico convierte energía mecánica en

energía eléctrica. Al generador, se hace girar el rotor por medio de una fuerza

externa, generalmente proporcionada por una turbina impulsada por un flujo ya

sea de agua, vapor o por la fuerza producida por un motor de combustión

interna.

1.1.8. Sistema

regulador de velocidad.

Regula la velocidad en el eje de la turbina y en consecuencia la frecuencia del sistema;

como la frecuencia es dependiente del balance de potencia en el sistema, los

gobernadores de velocidad también controlan la potencia del grupo. La

frecuencia y la potencia eléctrica cambian constantemente en un sistema de

potencia debido a las variaciones en la carga, disparo de plantas generadoras o

fallas inherentes en el sistema. También vela por la

seguridad de la turbina y tubería de presión y participa en las funciones de

mando como arranque, sincronización y parada.

1.1.9. Sistema de

excitación.

Proporciona la corriente continua al

devanado de campo del generador sincrónico, para mantener el voltaje en

terminales constante, controla el flujo de potencia reactiva;

complementariamente, aumenta la estabilidad del sistema de potencia y

proporciona funciones de protección y limitación al generador y al excitador.

A continuación, se hace una descripción de

los principales modelos del proceso de generación de energía.

2.MODELOS

MATEMÁTICOS DE LOS PRINCIPALES SISTEMAS DEL PROCESO

Para que el simulador de entrenamiento

diseñado en este trabajo, tenga un comportamiento en tiempo real similar al

proceso de generación de energía, se consideran los modelos matemáticos del

control de excitación y velocidad. Adicionalmente, el del generador.

3.1.

Modelo para el control de excitación y velocidad

En este caso, se utilizan los modelos del

control de excitación y el control de velocidad, obtenidos en

[12] [13]. Estos modelos han mostrado buenos

resultados para diferentes condiciones de operación al ser validados en estos

trabajos, para estudios dinámicos de una central de la región.

3.2.

Modelo del generador sincrónico

Para el generador, se utiliza el modelo

propuesto en el toolbox de sistemas de potencia del software simulink de Matlab

[14]. El modelo se denomina

Synchronous Machine pu Standard. Para el régimen en vacío, es indispensable que

a la salida del modelo se coloque una pequeña carga (10% de la potencia activa

nominal). Esto, porque el modelo está implementado como una fuente de

corriente.

OPERACIÓN DEL GRUPO

En esta parte, inicialmente se hace una

descripción de las condiciones que deben cumplirse para la operación de un

Grupo Generador. Se continúa con la secuencia de pasos que debe seguir el

operador de una Central Hidroeléctrica, para realizar el proceso de arranque,

sincronización y la parada. Finalmente, se hace un análisis funcional y

tecnológico del sistema de generación, con base en el enfoque de los proyectos

de automatización.

Para la operación de las centrales

hidroeléctricas se exige un riguroso conocimiento de las maniobras

involucradas. Las maniobras que todo operario debe conocer a cabalidad son: el

arranque, la sincronización y la parada, según [15].

Para realizar el arranque de un grupo

turbina-generador debe seguirse una secuencia lógica que permita que éste sea

adecuado. Después de efectuado el arranque se procede a la sincronización con

el sistema de potencia. Las maniobras de arranque y sincronización se hacen en

conjunto. Finalmente, la parada de un grupo puede producirse por: fallas

internas del grupo, por operación o mantenimiento. En este trabajo se describe

el arranque, para su posterior implementación.

3.

3.1.

Secuencia de arranque del grupo

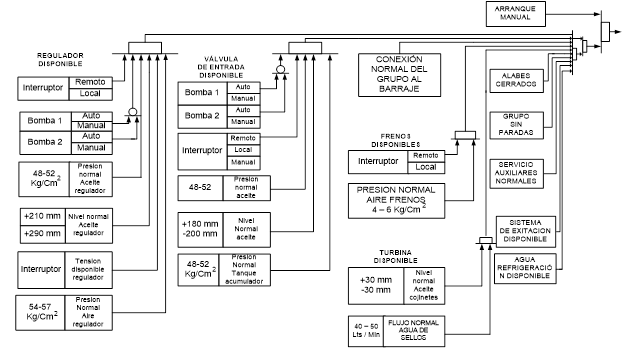

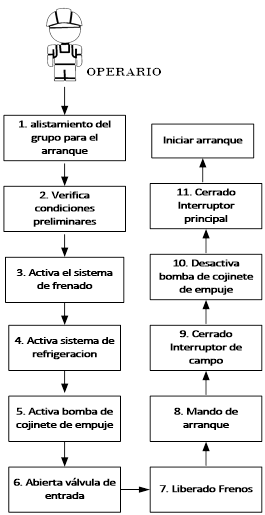

En la Figura 3 se muestra un diagrama

lógico, con las condiciones preliminares que deben verificarse inicialmente con

sus correspondientes estados y valores para los equipos, antes de realizar el

arranque. Para la comprensión de los diagramas lógicos, en la Figura 4 se

muestran las convenciones que se usan. Después, en la Figura 5 se muestra en un

diagrama de bloques el procedimiento a seguirse para el arranque de un grupo.

Con base en estos diagramas, más adelante, se desarrolla la interface para el

arranque del grupo.

3.2.

Sincronización

Después de efectuado el arranque del grupo,

se procede a la sincronización de éste con el sistema de potencia. En este

trabajo no se hace la sincronización.

3.2.1. Condiciones

para la sincronización.

Las condiciones para conectar el grupo al

Sistema Interconectado Nacional (SIN) son las siguientes:

·

El voltaje del grupo a conectar, debe ser igual al

voltaje de la red.

·

Las frecuencias de los sistemas a acoplar no

deben ser mayor del 1%.

·

La secuencia de las fases debe ser igual.

·

El ángulo de fase del grupo a conectar debe ser

igual al de la red.

Las maniobras de arranque y sincronización

se hacen en conjunto.

Figura

3. Condiciones Preliminares. Fuente. [15].

3.3.

Secuencia de parada del grupo

El control en una central, permite que una

orden de parada se ejecute estando el grupo con carga activa o reactiva.

Inmediatamente la carga baja a cero y el interruptor principal se abre. Para

realizar la parada, el mando de arranque debe estar en el modo manual o

automático, la secuencia que se desencadena es la contraria a la de arranque.

En este trabajo no se hace la parada del grupo. Se realiza la descripción, para

que sirva de base para los desarrollos futuros del simulador.

Figura 4. Convenciones para los diagramas

lógicos.

Una vez se da la orden de parada, el

operador de la central hidroeléctrica debe verificar que se haga la siguiente

secuencia:

·

Abrir del interruptor principal.

·

Abrir del interruptor del campo.

·

Cerrar los alabes.

·

Activar la bomba del cojinete de empuje.

·

Cerrar la válvula de entrada.

·

Liberar los frenos.

·

Parar la bomba de cojinete de empuje.

·

Parar la bomba de refrigeración.

·

Parada realizada.

3.4Especificación

de operaciones

Con base en el análisis de la operación del

grupo, se condensan las secuencias en detalle, según la metodología para los

proyectos de automatización [16].

Las secuencias se organizan por etapas a

realizar en un orden específico. Estas etapas representan actividades que

resultan en un cambio del material.

Después, se definen las operaciones y sus

acciones correspondientes. Estas desarrollan unas acciones para llevar a cabo

la operación del proceso.

En la Tabla 1, se muestran las etapas más

importantes para los procesos de arranque y sincronización. En Tabla 2 se

ilustra las etapas de parada del generador.

Figura 5. Pasos para el arranque del grupo.

4.REQUERIMIENTOS

HARDWARE Y SOFTWARE DEL SIMULADOR

En esta parte se

utiliza la norma [16] para

establecer las características de los requerimientos del simulador. También, se

describe la estructura para el simulador de entrenamiento completo y cada una

de sus partes, lo mismo que las funcionalidades principales, mediante los

diagramas del lenguaje UML (Lenguaje Unificado de Modelado) [17].

Según la norma, los requerimientos se

pueden entender como una descripción del sistema a realizar, desde el punto de

vista de las necesidades y deseos que se pretende haga el simulador de

entrenamiento con respecto al entorno al cual estará asociado. Los requerimientos

se dividen en funcionales y no funcionales. Los funcionales son todas las

funcionalidades que debe satisfacer el simulador para cumplir con las

necesidades de los usuarios mientras que los no funcionales, son todas aquellas

características que debe tener el simulador para responder de manera adecuada a

todos los requerimientos funcionales.

A continuación, se muestra las principales

funciones para el simulador completo; por su parte se evidencia los

requerimientos no funcionales. El asterisco (*) en el requerimiento indica que

es objeto de alcance en este trabajo para la operación de arranque.

4.1.

Requerimientos funcionales para el simulador de entrenamiento

4.1.1. Variables y

subsistemas.

• Permitir la autenticación (usuario y contraseña).

• Permitir cambios en los principales equipos y variables del proceso,

para realizar pruebas e inducir fallas.

• Permitir al operador e instructor, la supervisión y control de las

principales variables que intervienen en las operaciones de arranque,

sincronización y parada del grupo de generación.

• Emular los principales subsistemas del proceso de generación.

• Incluir los mandos e indicadores, para las operaciones de arranque,

sincronización y parada, del grupo de generación.

• Presentar por medio de indicadores, el estado de los equipos y

variables, que intervienen en las operaciones de arranque, sincronización y

parada.

5.1.2. Operación del Proceso.

• Permitir al operador entrenarse en las operaciones de arranque,

sincronización y parada del grupo de generación.

• Incluir la secuencia de eventos para las operaciones de arranque,

sincronización y parada del grupo de generación.

• *Presentar que la secuencia de pasos realizada durante las

operaciones, es la correcta.

• *Utilizar estructuras de programación, de tal manera que los eventos,

se ejecuten siguiendo una secuencia preestablecida.

• Permitir el reporte del histórico de eventos, realizados durante las

operaciones.

4.1.2

4.1.3. Modelos

Matemáticos.

• Incluir los modelos matemáticos de los principales subsistemas, con

sus correspondientes variables y rangos de operación.

• Permitir la conexión de los modelos de los subsistemas, con el

software del simulador.

• Permitir la inclusión de nuevos modelos o la modificación de los

existentes.

4.1.4. Diseño del

simulador.

• Presentar por medio de indicadores, el estado de los equipos y

variables, que intervienen en las operaciones de arranque, sincronización y

parada.

• Proveer un ambiente SCADA tanto en apariencia como en funciones.

• Permitir al operador de una central hidroeléctrica, interactuar con

una réplica del proceso, sin tener que utilizar el proceso real.

4.1.5. Interfaces de

usuario.

• Disponer de Interfaces Hombre Máquina (HMI) para distintos niveles

de ingreso al simulador, por parte del operador e instructor.

• Disponer de Interfaces para las operaciones de arranque,

sincronización y parada.

• Disponer de Interfaces en la computadora del operador y en la

computadora del instructor.

• Permitir la comunicación entre la computadora del operador y la del

instructor.

4.1.6. Gestión de

estudiantes.

• Permitir al instructor evaluar al operario, después de interactuar

con el proceso.

• Permitir la conexión con el campus virtual, para el manejo de la

gestión de estudiantes.

4.2.

Requerimientos no funcionales para el simulador de entrenamiento

• Instalar en el computador del entrenador y del operario, un software

de programación que sea un SCADA comercial.

• Instalar en los computadores como mínimo el

sistema operativo Windows 7, 32-bit.

• Disponer de computadores

que tengan como mínimo: en disco duro 250GB,

procesador INTEL DUAL CORE 2 4GB, DDR2,

800MHZ, 2 DIMM VOS ypantalla13.3 WXGA LCD.

• Enviar la información a través de internet al campus virtual de

Univalle.

• Permitir futuras ampliaciones y actualizaciones.

4.3. Casos de uso

Luego de desarrollar los requerimientos, se

construyen los casos de uso. Los casos de uso describen la forma en que

interactúan el usuario y las interfaces, detallando todo lo que hace el

simulador en respuesta a cada una de las acciones del usuario.

4.3.1. Definición de

actores.

En esta sección de casos de uso, se

especifica el tipo de personas que de alguna manera interactúan en alguno de

los procesos del simulador.

4.3.1.1.

Listado de actores.

A continuación, se describen los actores

que interactúan con el simulador de entrenamiento.

• Administrador del simulador: Persona encargada de manejar las operaciones correspondientes a la

habilitación de usuarios e inserción de materiales de apoyo y evaluaciones para

el simulador de entrenamiento.

• Instructor: Usuario del simulador que

tiene como función más importante la de acompañar el desempeño del operador en

la actuación sobre el proceso.

• Operador: El operador puede hacer su

entrenamiento para manipular y controlar el proceso de generación de energía

con la ayuda de las simulaciones y evaluaciones que valoran su aprendizaje.

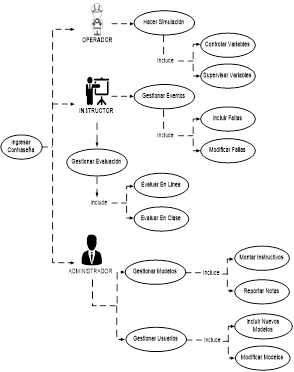

El diagrama de casos de uso “explica

gráficamente el conjunto de casos de uso del simulador de entrenamiento, los

actores y la relación entre estos y los casos de uso [17]. En la Figura 6 se

muestran los casos de uso para el simulador completo, con base en los

requerimientos.

Figura 6. Casos de uso para el simulador

completo.

5.CONCEPCIÓN DEL

SIMULADOR DE ENTRENAMIENTO

En esta sección se presentan las

arquitecturas hardware y software para el simulador y las interfaces de

interacción con el usuario. Finalmente, se presentan las interfaces realizadas

para el arranque de un grupo.

5.1.

Arquitectura hardware y software para el simulador de entrenamiento

El simulador de entrenamiento de operadores

para centrales hidroeléctricas, son todos los componentes hardware y software

que tienen como finalidad, permitir supervisar y controlar el proceso de

generación de energía. A continuación, se muestran los diagramas que presentan

los componentes hardware y software para el simulador.

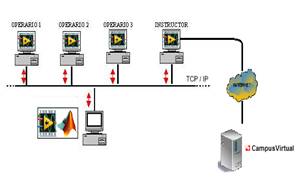

Este diagrama está enfocado específicamente

al hardware para el simulador. En la Figura 7 se muestran los

componentes del hardware: un computador con aplicaciones que le permiten a un

operario ejercer contacto directo con el proceso a través de maniobras, para

así realizar el entrenamiento. Además, en otro computador, un instructor con

las mismas aplicaciones, realiza la supervisión del desempeño. También, en otro

computador el administrador hace la gestión para el simulador las

comunicaciones de los computadores se realizan por medio del protocolo TCP/IP.

Adicionalmente, la gestión de estudiantes se realiza desde un campus virtual.

Figura 7. Estructura hardware para el simulador.

5.1.2. Arquitectura

Software.

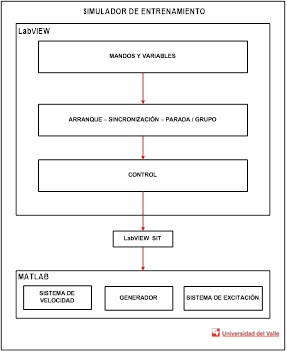

En la Figura 8 se muestran los elementos

software que se proponen para el simulador. Se escoge como base para el

simulador, el software conocido como LabVIEW [18], por tener el comportamiento

de un SCADA comercial, por su facilidad de programación, su entorno gráfico

para las interfaces Hombre Máquina (HMI) y su compatibilidad de enlace con el

programa Matlab; mediante una herramienta de LabVIEW conocida como Simulation

Interface Toolkit.

El Matlab [14] es un programa de análisis y

simulación de sistemas ampliamente utilizado en la academia con una base de

modelos en el toolbox de sistemas de potencia y que se denominan Synchronous

Machine pu Standard.

En trabajo previo [9] realizado en la

universidad del valle se acondicionaron los modelos del sistema de control de

velocidad y excitación mediante el programa Matlab y como LabVIEW no cuenta con

un toolbox de sistemas de potencia, se usaron en este trabajo. Esto, para que

las interfaces del simulador de entrenamiento desarrolladas en este trabajo,

tengan un comportamiento en tiempo real y similar al proceso de generación de

energía.

5.2.

Interfaces Hombre Máquina (HMI)

Como el simulador de entrenamiento debe

emular el proceso de generación de energía eléctrica de una central

hidroeléctrica, esta emulación debe ser un sistema SCADA. Para estructurar

un SCADA, se tiene en cuenta pantallas de Interfaces Hombre Máquina (HMI)

para distintos niveles de ingreso, que presentan información de los principales

sistemas y variables, por medio de imágenes y texto.

Figura 8. Estructura Software para el

simulador.

En la Figura 9 se presenta la

arquitectura para los niveles que se proponen en este trabajo de investigación

del simulador completo y para el arranque del grupo, que se hace en este

trabajo.

Figura 9. Niveles para el SCADA.

5.2.1. Pantallas

SCADA.

·

Pantalla tipo nivel 0

Se expone una pantalla con la imagen de la

central y en la parte inferior se cuenta con iconos de acceso al simulador y a

diferentes pantallas del proceso de generación de energía. En el documento

escrito, se presenta el ejemplo de cómo debe ser esta pantalla.

·

Pantalla tipo nivel 1

En ella se pueden apreciar las variables

principales que se deben supervisar y monitorear continuamente como: nivel del

embalse, abertura de compuertas, caudal vertido, caudal total, potencia

entregada, entre otros). En el documento escrito, se presenta el ejemplo de

cómo debe ser esta pantalla.

·

Pantalla tipo nivel 2

Para este nivel, se deben realizar

pantallas para los sistemas que se ilustran en la Tabla 3. En el documento

escrito, se presentan ejemplos de cómo deben ser las pantallas para estos

sistemas.

·

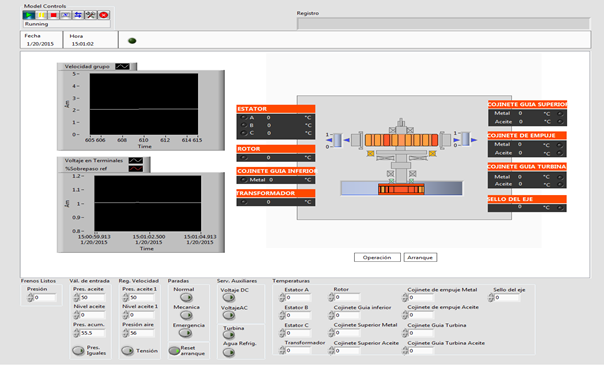

Pantalla tipo nivel 3

Se realiza en este trabajo para la

supervisión y monitoreo de las variables de un componente (grupo1, grupo 2,

grupo 3…), con base en trabajos realizados [19]. Se hace en este trabajo y se

ilustra en la Figura 10.

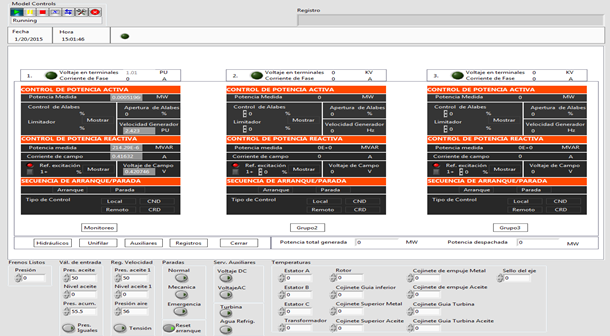

·

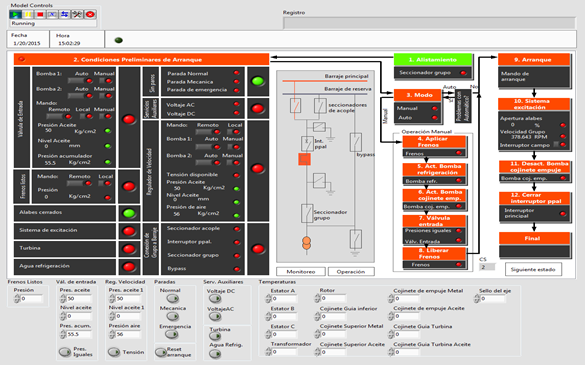

Pantalla tipo nivel 4.

Se realiza en este trabajo para la

operación de un grupo según [19] y se muestra en la Figura 11. La pantalla para

el arranque también se hace en este trabajo y se ilustra en la Figura 12.

5.3.

Caso de implementación

A través del caso de implementación, se

evalúa el comportamiento de las interfaces del simulador de entrenamiento

desarrolladas en este trabajo para el arranque de un grupo de generación, al

ser enlazadas mediante una herramienta de LabVIEW conocida como Simulation

Interface Toolkit con los modelos del sistema de control de excitación y con

los modelos del sistema de velocidad. Los modelos de simulink generan un código

LabVIEW que asocia controles e indicadores con las pantallas de LabVIEW. A

continuación, se presenta la prueba realizada a las interfaces.

5.3.1. Prueba de

funcionamiento-arranque de un grupo de generación.

Requerimientos:

1. Disponer de la Interfaz para la operación de arranque.

2. Incluir los mandos para la operación de arranque.

3. Presentar por medio de indicadores, el estado de los equipos y

variables.

4. Permitir al operador entrenarse en la operación de arranque.

5. Presentar que la secuencia de pasos durante la operación de

arranque, es la correcta.

6. Utilizar estructuras de programación, de tal manera que los pasos,

se ejecuten siguiendo una secuencia preestablecida.

7. Incluir los modelos matemáticos de los principales sistemas que

intervienen en el arranque, con sus correspondientes variables y rangos de

operación.

8. Permitir la conexión de los modelos de los principales sistemas que

intervienen en el arranque, con el software del simulador.

Hardware requerido: Computador

Software Requerido: LabVIEW–Matlab

Objetivo: Probar

el correcto funcionamiento de las pantallas en el cumplimiento de la secuencia

de pasos para realizar el arranque del grupo.

Datos de la prueba. Se utilizará la secuencia descrita en 4.1.

Figura 10. Pantalla tipo nivel 3.

Figura 11. Pantalla tipo nivel 4.

Figura 12. Pantalla para el arranque.

Procedimiento:

1. Se abre la pantalla de arranque y se apertura el seccionador del

grupo.

2. Se continúa con la revisión de las condiciones preliminares.

3. Después del cumplimiento de las condiciones preliminares, de forma

visual se muestra la secuencia a cumplir para el arranque manual.

4. Es importante para el cumplimiento de la secuencia de arranque,

chequear el estado de los equipos y rangos de las variables.

5.3.2. Resultados

obtenidos

·

Se puede observar la Interface para el arranque

del grupo. En esta, se puede apreciar los mandos para el arranque. También,

indicadores que ilustran el estado de los equipos y variables.

·

La pantalla de arranque muestra la secuencia de

pasos para realizar este. Es posible observar que se utilizan estructuras de

programación, de tal manera que los pasos, se ejecuten siguiendo una secuencia

preestablecida.

·

Las pantallas se conectan con los modelos

matemáticos de los principales subsistemas

lo mismo que con modelos de primer orden para los subsistemas que no cuentan

con modelado matemático.

6.CONCLUSIONES Y

OBSERVACIONES

·

En la concepción del simulador, se han integrado

las metodologías del desarrollo de proyectos de automatización y de software.

Adicionalmente, se hace uso de los principales modelos para el sistema de

generación de energía eléctrica.

·

El diseño realizado para cumplir los

requerimientos, utiliza el SCADA Labview para las HMI y el Matlab para la

ejecución de los modelos. Se propone la estructura general de las pantallas

SCADA a implementar en el simulador.

·

La concepción general se desarrolla y prueba

para el caso del arranque de un grupo de generación; se plantea por lo tanto la

metodología y estructuración general para desarrollar el simulador.

7.AGRADECIMIENTOS

Al Doctor José Miguel

Ramírez Scarpetta, por bridarme parte de su tiempo y

sabiduría en los momentos en los que más necesitaba de una persona que

orientara mí trabajo de investigación. A la Institución Universitaria Antonio

José Camacho por el tiempo brindado para avanzar en el trabajo de grado. A los

ingenieros Fabián González, Javier Valencia, Adolfo

Hoyos, William Díaz, Andrés Julián Saavedra, Cesar Romero, Diego López. También, Katherine Agudelo, Marlon Aldana

y a todos aquellos que de alguna forma apoyaron este trabajo.

8.BIBLIOGRAFÍA

[1] V. Cutsem, “A new training simulator for improved

voltage control of the hydro-québec system,” IEEE, Canada, 2004.

[2] Vásquez, Ana et al., “Simuladores

de unidades de generación eléctrica via web,” México, 2015.

[3] T. e. Gomez, “Simulador de

entrenamiento y certificación, para operadores de cento de control,” Argentina,

2005.

[4] G. Romero, “Development of a 25MW geothermal power plant

full scope simulator,” IEEE, Mexico, 2009.

[5] Indra, “Simulador de entrenamiento del

sistema de potencia colombiano,” Medellin, 2012.

[6] Zhuravlevy y Andreev, “Development of a full scale training

simulator for an 800 MW power unit,” Rusia, 2013.

[7] L. Xianshan, “Full scope real-time simulation of

hydropower plant for a training and research simulator,” 2005.

[8] J. Garrido y et, “Modelado y simulacion

de centrales hidráulicas,” Argentina, 2007.

[9] M. Fabio, “Sistema de entrenamiento de

operadores de plantas de genración eléctrica,” Universidad del Valle, Santiago

de Cali, 2011.

[10] J. A. Saavedra, Modelado para

estudios de estabilidad de los sistemas de control de velocidad y excitación de

la central de salvajina, Cali: Universidad del Valle, 2002.

[11] F. Bravo, “Funcionamiento de equipos y

sistemas de centrales del cauca,” La central, Cauca, 2008.

[12] A. Saavedra, “Validación de los

modelos de los sistemas de control de generación para estudios de estabilidad

de la central de Salvajina; parte I: control de velocidad,” Energia y

computación , vol. 11, nº 2, pp. 60-65, 2004.

[13] A. Saavedra, “Validación de los

modelos de los sistemas de control de generación para estudios de estabilidad

de la central hidroeléctrica de Salvajina. Parte II. Control de excitación.,” Energía

y Computación, vol. 11, nº 2, pp. 66-71, 2003.

[14] Matlab, “Software de simulación

Matlab. The lenguage of technical computing. Versión

7.13,” 2011.

[15] EPSA, “Instructivo de operacíon de un

grupo de generación,” EPSA, Cali, 2008.

[16] J. M. Ramírez S., “Sistemas de

control-Enfoque de Proyectos,” Universidad del Valle, Cali, 2014.

[17] IEEE, «Recomended practice for software requirements

specifications 830,» IEEE, E.U.A, 1998.

[18] J. Schmuller, Aprendiendo UML, Mexico:

Prentice Hall, 2013.

[19] LabVIEW (Laboratory Virtual Instrumentation Engineering

Workbench), 2012.

[20] P. Thomasset, “Instalación de sistema

SCADA C.H.Dr. Terra y Rio Negro,” IEEE, Uruguay, 2010.

[21] I. P. E. Society, “Standard definitions for excitation

systems for synchronous machines,” U.S.A., 2007.

[22] S. Mayolo, J. Tavira, A. Vásquez y J.

Vergara, “Simuladores de unidades de generación eléctrica accesibles vía web,” Boletin

IIE, pp. 144-147, Julio 2015.

[23] E. Burgos y I. Rios, “Simulador de

rodado de turbina para el adiestramiento de operadores,” Boletin IIE, pp.

167-171, Julio 1993.