Experimentación de controladores digitales clásicos en

un sistema embebido aplicado en un proceso térmico

Experimentation of classic digital controllers in an

embedded system applied in a thermal process

José Fuentes 1, Sergio Castro2,

Byron Medina3, Francisco Moreno4, Sergio Sepúlveda5

1Grupo de investigación y Desarrollo

en Electrónica y Telecomunicaciones (GIDET), Departamento de electricidad y

electrónica, Universidad Francisco de Paula Santander, Colombia. Email: josefernandofr@ufps.edu.co

2Grupo de investigación y Desarrollo

en Electrónica y Telecomunicaciones (GIDET), Departamento de electricidad y

electrónica, Universidad Francisco de Paula Santander, Colombia. Email: sergio.castroc@ufps.edu.co

3Grupo de investigación y Desarrollo

en Electrónica y Telecomunicaciones (GIDET), Departamento de electricidad y

electrónica, Universidad Francisco de Paula Santander, Colombia. Email: byronmedina@ufps.edu.co

4 Grupo de investigación y Desarrollo

en Electrónica y Telecomunicaciones (GIDET), Departamento de electricidad y

electrónica, Universidad Francisco de Paula Santander, Colombia. Email: femgarcia@ufps.edu.co

5Grupo de investigación y Desarrollo

en Electrónica y Telecomunicaciones (GIDET), Departamento de electricidad y

electrónica, Universidad Francisco de Paula Santander, Colombia. Email:

sergio.sepulveda@ufps.edu.co

Recibido: Mayo 15, 2017. Aceptado: Agosto 11, 2017. Versión Final: Septiembre 28, 2017.

RESUMEN

Este proyecto de investigación muestra la

implementación de controladores digitales clásicos dentro de un sistema

embebido para controlar la temperatura de un sistema térmico. El sistema

embebido seleccionado fue el computador de placa reducida Raspberry Pi 2 B+

junto con una tarjeta Arduino UNO. En la etapa de medición se desarrolló el

hardware para transmitir los datos de la temperatura desde la termorresistencia

PT-100 hacia la Raspberry Pi. Para la etapa de implementación computacional se

desarrolló un algoritmo para los diferentes controladores y con base en este,

se programaron los controladores en Python 2.7. Para el actuador se diseñó una

etapa de potencia que convierte el voltaje ac en un voltaje dc, a partir de una

señal PWM. Este voltaje dc se utiliza para alimentar una resistencia térmica

que es la que se encarga de ejecutar la acción de control del sistema. Con la

implementación de los tipos de controladores se realizó un análisis comparativo

destacando las características más relevantes del sistema para cada tipo de

controlador y permitiendo evaluar también el rendimiento de la Raspberry Pi.

Con base en los resultados obtenidos en la ejecución del proyecto, se concluye

la viabilidad para controlar sistemas térmicos bajo diferentes tipos de controladores

embebidos en la Raspberry Pi y con la posibilidad de desarrollar estrategias de

control inteligente para futuros proyectos, a través de herramientas de

software y hardware libre.

PALABRAS

CLAVE: Arduino UNO;

controlador PID; raspberry Pi; sistema térmico.

ABSTRACT

This research project shows the implementation of classic digital controllers in an embedded system to control the temperature of a thermal system. The embedded system selected was in the computer board Raspberry Pi 2 B+ together with an ONE Arduino board. In the measurement stage the hardware was developed for

to transmit the temperature data from the PT-100 thermometer resistance towards the Raspberry PI.

For the implementation of the computational stage was developed an algorithm for the different controllers and based on this the controllers were programmed in Python 2.7. For the actuator a power stage was designed that converts the ac voltage into a voltage dc, from a PWM signal. This dc voltage is used to feed a thermal resistance that is responsible for executing the control action of the system. With the implementation of the types of controllers, a comparative analysis was realized highlighting the most relevant characteristics for each type of controller and allowing to also evaluate the performance of the Raspberry Pi. Based on the results obtained in the execution of the project, it concluded the feasibility to control thermal systems under different types of controllers embedded in the Raspberry Pi and with the possibility of developing intelligent control strategies for futures projects,

through the use of software tools and free hardware.

KEYWORDS: ONE arduino; PID controller;

raspberry Pi; thermal system.

INTRODUCCIÓN

El rápido crecimiento de nuevas tecnologías

en la creación de circuitos integrados, ha permitido la fabricación de nuevos

dispositivos de una gran capacidad electrónica, mucho más pequeños y de mayor

capacidad de cómputo en comparación con algunos años atrás. Un ejemplo de esto

es el computador de placa reducida (SBC por sus siglas en inglés) conocido como

Raspberry Pi, el cual presenta las características de un computador normal,

pero de menor capacidad de hardware en comparación a equipos de cómputo comerciales,

pero que son lo suficientemente justas como para ejecutar un sistema operativo

y aplicaciones creadas por el usuario. Esta capacidad de cómputo junto con el

puerto de entradas y salidas de propósito general (GPIO) perfila a la Raspberry

Pi como un potente dispositivo capaz de interconectarse con otro hardware a

través de protocolos como el I2C, Serial, entre otros que maneja. Por otro

lado, la necesidad de aplicar control a distintos tipos de procesos, hace que

la Raspberry Pi pueda considerarse como una solución alternativa, a pesar de

que su uso no estuviese destinado para tal fin, a dispositivos que comúnmente

son utilizados en este ámbito. Además, el hecho de que su software sea de

código abierto, da valor agregado a la idea de implementar controladores

embebidos en ella.

Aunque la Raspberry Pi se lanzó

oficialmente al mercado a principios del 2012 [1] y su uso está destinado

principlamente a incentivar la enseñanza a cualquier persona que quiera

aprender a programar [2], esto no ha sido impedimento para desarrollar

aplicaciones que necesitan de gran capacidad de cálculo o aplicaciones que

necesiten la interacción con hardware externo. Por ejemplo, en Colombia se han

desarrollado propuestas como el desarrollo de un Control Adaptativo para optimizar

una intersección semafórica en un sistema embebido [3], en donde se embebió el

controlador adaptativo en la Raspberry Pi modelo B+ y se llevaron a cabo

simulaciones de cómo se comporta el algoritmo en los sistemas de regulación

vial, en [17] se utilizó la Raspberry Pi como sistema embebido de acuerdo a su

capacidad de comunicación y de control, con la finalidad de implementar un

sistema de distribución residencial, el cual permite controlar el flujo de

energía entre diferentes fuentes de energía y las cargas de una vivienda. A

nivel internacional también existen propuestas como la desarrollada por A. Gosh

[4] en India, en la cual se evalúa la capacidad de desarrollar e implementar

sistemas de control de bajo costo en la Raspberry Pi; básicamente es un laboratorio

educativo en el área de control, [5] en Eslovaquia desarrollaron un laboratorio

de bajo costo, cuyos experimentos se enfocaron en controlar remotamente tres

procesos diferentes, a través de un servidor implementado en la Raspberry Pi;

en el proyecto RapiBaBot [6] desarrollado en los Estados Unidos, se controla la

estabilidad para un sistema de péndulo invertido mediante la Raspberry Pi y su

puerto GPIO, que junto con un acelerómetro digital, se logra controlar la

estabilidad de una estructura mecánica bajo el principio del péndulo

invertido; y finalmente en Ecuador se desarrolló un proyecto [7] en el cual

modelan una planta y se utiliza Octave junto con Python y C++ para evaluar el

rendimiento del software en el control de velocidad para un motor DC aplicando

estrategias de control analógico clásico.

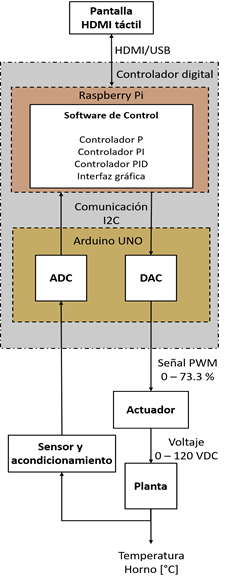

En este trabajo se propone la comparación

de controladores digitales clásicos, en este caso, controladores P, PI y PID,

embebidos en la Raspberry Pi modelo 2 B+ para el control de temperatura de una

planta térmica. Se utilizó una tarjeta Arduino UNO como conversor analógico

digital (ADC) y como conversor digital analógico (DAC), que se comunica con la

Raspberry Pi mediante el protocolo I2C; y una pantalla táctil HDMI para

visualizar la interfaz gráfica del controlador. La eficiencia del sistema se

evaluó mediante la comparativa de los tres tipos de controlador implementados y

del rendimiento del procesador de la Raspberry Pi.

El artículo está organizado de la siguiente

manera: el marco teórico utilizado para abordar el problema; la narrativa del

proceso en la cual se explica el banco experimental sobre el cual se desarrolló

el proyecto, el modelamiento de la planta térmica y el diseño y la

implementación de los controladores digitales embebidos; posteriormente en la

sección de resultados se compara el comportamiento del sistema de acuerdo a

cada tipo de controlador y destacando las características más relevantes de

cada uno de ellos y el rendimiento del procesador de la Raspberry Pi; y

finalmente las conclusiones del trabajo.

MARCO TEÓRICO

En los procesos industriales, más del 97 %

de los controladores reguladores son del tipo PID [8]. Su popularidad se debe a

la simplicidad del ajuste de sus parámetros y al hecho de estar disponible en

casi todos los equipos de control de la industria. Un controlador PID calcula

inicialmente el “error”, entre su variable controlada (medida) y su valor

deseado (setpoint) y en función de este error genera una señal de control para

eliminar el desvío probable [9]. El algoritmo PID usa el “error” en tres

módulos distintos para producir su salida o variable manipulada. Los nombres

proporcional (P), integral (I) o derivativo (D), son usados para definir los

principales controles usados en la práctica:

• Controlador proporcional (P)

• Controlador proporcional integral (PI)

• Controlador proporcional integral

derivativo (PID)

Controlador P

La salida de este controlador es

proporcional al error  . El factor de proporcionalidad es llamado ganancia del controlador

[9]. Este controlador se define matemáticamente como:

. El factor de proporcionalidad es llamado ganancia del controlador

[9]. Este controlador se define matemáticamente como:

En el control proporcional existe una

relación lineal entre el valor de la variable controlada y la posición del

elemento final de control [10]. La ecuación (1) es la expresión para cualquier

controlador P continuo, pero si se expresa en términos discretos dicha ecuación

se llega a la expresión de un controlador P digital:

En donde  es la ganancia proporcional del controlador.

es la ganancia proporcional del controlador.

Controlador PI

Este controlador genera su salida

proporcional a la integral del error.

Las características más relevantes del

controlador PI: es que para un error en escalón (pulso), la acción integral

será la integral del escalón que es una rampa. La acción integral aumenta o

disminuye la salida del controlador indefinidamente hasta que el error se

elimine [9]. La ecuación (3) corresponde al controlador PI continuo,

de dicha expresión se puede expresar en términos discretos el término integral

para hallar una ecuación de un controlador I digital:

Donde  , siendo

, siendo  la ganancia proporcional,

la ganancia proporcional,  el tiempo de muestreo del controlador digital y

el tiempo de muestreo del controlador digital y  el tiempo integral, y el término

el tiempo integral, y el término  se refiere al resultado del valor del cálculo de la acción de

control anterior. Con las ecuaciones (2) y (4) se puede definir la ecuación para un

controlador PI digital:

se refiere al resultado del valor del cálculo de la acción de

control anterior. Con las ecuaciones (2) y (4) se puede definir la ecuación para un

controlador PI digital:

Controlador PID

Este controlador genera su salida

proporcional al error, a la integral del error y a la derivada del error.

La acción derivativa tiene como finalidad

“anticipar hacia dónde va el proceso”, mediante la observación de la rapidez en

el cambio del error [10]. La ecuación (6) corresponde a la expresión de un

controlador PID continuo, de dicha expresión se puede expresar en términos

discretos el término derivativo para hallar una expresión de un controlador D

digital:

Donde  , siendo

, siendo  la ganancia proporcional,

la ganancia proporcional,  el tiempo de muestreo del controlador digital y

el tiempo de muestreo del controlador digital y  el tiempo derivativo, y el término

el tiempo derivativo, y el término  que se refiere al error anterior. Con las ecuaciones (2), (4) y (7) se puede definir la ecuación para un

controlador digital:

que se refiere al error anterior. Con las ecuaciones (2), (4) y (7) se puede definir la ecuación para un

controlador digital:

NARRATIVA DEL PROCESO

Los pasos mencionados a continuación

describen el banco experimental que se utilizó para la realización del

proyecto, el modelamiento de la planta a partir de datos experimentales, y el

diseño e implementación de los controladores clásicos embebidos en la Raspberry

Pi.

Banco Experimental

El propósito del controlador embebido es el

de controlar cualquier sistema, pero en el caso de desarrollo de este proyecto,

se implementó el controlador con el fin de ejecutar la acción de control

sobre un sistema térmico,

Figura 1. el cual es un horno a pequeña

escala, que tiene por elemento calefactor una resistencia térmica tipo cartucho

para un voltaje nominal de  y una potencia eléctrica de

y una potencia eléctrica de  ; para medir la temperatura dentro del horno, se utilizó un termorresistor

PT-100, el cual va conectado a un transmisor de temperatura de referencia

Sitrans TH-100.

; para medir la temperatura dentro del horno, se utilizó un termorresistor

PT-100, el cual va conectado a un transmisor de temperatura de referencia

Sitrans TH-100.

Figura 1. Módulo de

control y planta térmica. Fuente. Elaboración propia.

El transmisor está programado para medir un

rango de temperatura entre  , y para entregar una señal de corriente proporcional a la

temperatura de

, y para entregar una señal de corriente proporcional a la

temperatura de  . La señal de corriente

generada por el transmisor es convertida en una señal de voltaje dc de

. La señal de corriente

generada por el transmisor es convertida en una señal de voltaje dc de  por un potenciómetro de precisión que se calibra en un valor de

por un potenciómetro de precisión que se calibra en un valor de  . Esta señal de voltaje es leída por la Raspberry Pi mediante un

canal analógico del Arduino UNO; la Raspberry Pi y el Arduino UNO se comunican

por el protocolo I2C, siendo la Raspberry Pi el maestro y el Arduino UNO el

esclavo.

. Esta señal de voltaje es leída por la Raspberry Pi mediante un

canal analógico del Arduino UNO; la Raspberry Pi y el Arduino UNO se comunican

por el protocolo I2C, siendo la Raspberry Pi el maestro y el Arduino UNO el

esclavo.

En la Raspberry Pi se encuentra embebido el

controlador, programado en Python versión 2.7, junto con la interfaz gráfica,

en la cual se puede observar el comportamiento del sistema de control, esto se

logra a través de tres gráficas, las cuales son el error del sistema, la acción

de control y la temperatura medida. Una vez que la Raspberry recibe el valor de

la temperatura, el programa en Python se encarga de calcular la acción de

control de acuerdo al tipo de controlador que se esté utilizando, para luego

enviar la acción de control al Arduino UNO, el cual genera una señal de PWM

proporcional a dicha acción de control. El PWM opera a una frecuencia de  , el ciclo de trabajo útil varía entre el

, el ciclo de trabajo útil varía entre el  , esto con el fin de no exceder los límites de voltaje para la

resistencia térmica. Esta señal PMW es inyectada a un convertidor AC-DC, el

cual consta de una etapa de rectificación, una etapa de filtrado y la etapa de

regulación. La rectificación se hace mediante un puente rectificador de diodos;

el filtrado se hace mediante un condensador electrolítico; y la regulación se

realiza con un Mosfet de potencia con referencia IRF630, el cual es disparado

por la señal PWM generada por el Arduino UNO; esta etapa hace que el ciclo de

trabajo útil de la señal PWM genere un voltaje dc proporcional entre

, esto con el fin de no exceder los límites de voltaje para la

resistencia térmica. Esta señal PMW es inyectada a un convertidor AC-DC, el

cual consta de una etapa de rectificación, una etapa de filtrado y la etapa de

regulación. La rectificación se hace mediante un puente rectificador de diodos;

el filtrado se hace mediante un condensador electrolítico; y la regulación se

realiza con un Mosfet de potencia con referencia IRF630, el cual es disparado

por la señal PWM generada por el Arduino UNO; esta etapa hace que el ciclo de

trabajo útil de la señal PWM genere un voltaje dc proporcional entre  .

.

Este voltaje dc se utiliza para alimentar

la resistencia térmica del horno. A través de la pantalla HDMI se selecciona la

temperatura de referencia, y se supervisa el estado del controlador en tiempo

real. En la Figura 2 se puede observar el diagrama de bloques del sistema de

control desarrollado en el proyecto.

Figura 3. Datos recolectados y

estimación del modelo de la planta. Fuente. Elaboración propia.

Con el fin de mantener la simplicidad, el

sistema se modela como una planta de primer orden con retardo (POR) [10]. La

función de transferencia para dicho modelo está dada por:

En donde  es la ganancia de la planta,

es la ganancia de la planta,  es la constante de tiempo y

es la constante de tiempo y  es el tiempo muerto.

es el tiempo muerto.

Con los datos recolectados y el System

Identification, se obtiene una función de transferencia para una planta de

sistema de primer orden con retardo, con las siguientes características:

En dónde sí se compara la ecuación (10) con la ecuación (9) se tiene que la ganancia de la planta es

la cual indica cuánto

cambia la variable de la salida por una unidad de cambio en la función de la

variable de entrada [14]. La constante de tiempo es

la cual indica cuánto

cambia la variable de la salida por una unidad de cambio en la función de la

variable de entrada [14]. La constante de tiempo es  la cual guarda relación con la velocidad de respuesta del proceso

[14]. El tiempo muerto es

la cual guarda relación con la velocidad de respuesta del proceso

[14]. El tiempo muerto es  , el cual indica el tiempo que se demora en cambiar la variable

controlada ante un cambio en la entrada del actuador.

, el cual indica el tiempo que se demora en cambiar la variable

controlada ante un cambio en la entrada del actuador.

El modelo de la función de transferencia

presentado en la ecuación (10) es una aproximación de los datos

recolectados y presentados en la Figura 3. Este modelo de la función de

transferencia tiene una estimación del  respecto a los datos experimentales recolectados.

respecto a los datos experimentales recolectados.

Cálculo e

implementación de los controladores

Para calcular los controladores P, PI y

PID, se utilizó la herramienta PID Tuner [15] de Matlab, puesto que como

se mencionó en la parte del modelamiento de la planta, el sistema es un sistema

sin autorregulación [12], con lo cual, los métodos convencionales para

sintonizar controladores PID como reguladores [16], no se pudieron aplicar. En

este caso, los parámetros calculados para los controladores se muestran en la Tabla 1. Estos parámetros regulan la planta

para operar en el rango de medición del sensor y garantizan la estabilidad del

sistema.

Tabla 1. Ganancias para los controladores. Fuente. Elaboración propia

|

Controlador

|

|

|

|

|

P

|

7.5831

|

-

|

-

|

|

PI

|

7.7942

|

0.00087944

|

-

|

|

PID

|

8.1623

|

0.00096398

|

29.2527

|

De la Tabla 1 se puede observar que las ganancias

proporcionales aumentan en los controladores PI y PID respecto a la ganancia

del controlador P, esto con el fin de disminuir el error de estado estacionario

[14], pero sin llegar a desestabilizar el sistema. En cuanto a la ganancia

integral, su finalidad es eliminar la desviación presentada por la ganancia

proporcional y que la respuesta del controlador sea más rápida [14], con lo

cual, se espera que el controlador PID responda de manera más rápida que el

controlador PI, puesto que la ganancia integral del controlador PID es mayor.

En el caso de la acción derivativa, se utiliza para dar al controlador la

capacidad de anticipar hacia dónde va el proceso [14], para este caso, una

ganancia derivativa grande, hace que el controlador se anticipe mucho más

rápido respecto a una ganancia derivativa menor.

Las ganancias de la Tabla 1, se utilizan en el cálculo de la

acción de control presentado en las ecuaciones (2), (5) y (8) para

controladores P, PI y PID respectivamente.

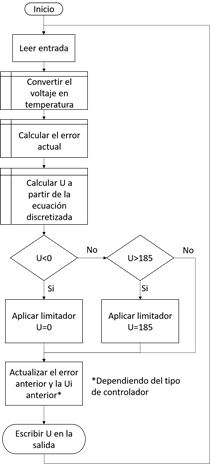

Para implementar el control en la Raspberry

Pi, se tiene en cuenta el algoritmo descrito a continuación, en el cual se

muestran las etapas que son ejecutadas secuencialmente por el programa

desarrollado en Python:

• Leer la señal de voltaje correspondiente

a un valor de temperatura, en la entrada analógica del Arduino UNO.

• Realizar el escalamiento y conversión del

voltaje leído en su valor de temperatura, expresado en °C, y almacenar este

valor en una variable del sistema.

• Calcular el error que hay entre la

temperatura deseada (set point) y la temperatura que se está leyendo en el

sensor. Este dato también se almacena en una variable del sistema.

• Se calcula la acción de control

dependiendo del controlador que se desee implementar a partir de las ecuaciones

(2), (5) u (8). El valor de la acción de control es

almacenado en una variable del sistema.

Modelamiento de la

planta

Para realizar el modelamiento de la planta,

se hizo un ensayo experimental basado en el método de la curva de reacción del

proceso [11], el cual consistió en aplicar una señal escalón a la planta y

registrar la dinámica de la temperatura y posteriormente realizar la curva de

reacción del proceso, como se observa en la Figura 3. Como la temperatura

excede el rango de operación del sensor antes de estabilizarse, el proceso no

se puede considerar como auto-regulado [12], con lo cual, no se puede aplicar

el método completo de la curva de reacción [11], por lo tanto, para realizar el

modelamiento de la planta, se utilizó la herramienta System Identification [13]

de Matlab versión 2010, junto con los datos recolectados experimentalmente.

• Si la acción de control es negativa se

debe aplicar un limitador con el fin de evitar que el actuador opere en

condiciones no deseadas. Si la acción de control es mucho mayor al límite

fijado para el actuador, se debe saturar la señal al máximo para evitar que el

actuador opere en condiciones no deseadas.

• Se actualiza la variable que contiene el

error anterior si se está utilizando un controlador PID. Se actualiza la

variable que contiene la acción de control integral anterior para controladores

PI y PID. Si se utiliza un controlador P no es necesario actualizar ninguna de

las dos variables mencionadas anteriormente.

• Finalmente, se envía la acción de control

al actuador mediante la salida por PWM de la tarjeta Arduino UNO.

En la Figura 4 se puede observar el diagrama de

flujo del algoritmo para ejecutar el controlador.

Cabe resaltar, que este algoritmo es

ejecutado cada  , el cual se había

definido como periodo de muestreo. Este periodo de muestreo está implícito en

las ganancias de los controladores como se puede observar en las ecuaciones (4) y (7). En el proyecto se utilizó un periodo de

muestreo de

, el cual se había

definido como periodo de muestreo. Este periodo de muestreo está implícito en

las ganancias de los controladores como se puede observar en las ecuaciones (4) y (7). En el proyecto se utilizó un periodo de

muestreo de  , el cual es suficiente para calcular y realizar la acción de

control del sistema térmico.

, el cual es suficiente para calcular y realizar la acción de

control del sistema térmico.

Figura 4. Diagrama de flujo del algoritmo de control. Fuente. Elaboración

propia.

Paralelamente, se ejecuta dentro del

sistema embebido otro algoritmo, el cual utiliza los datos que se recolectan en

el algoritmo del controlador, y los utiliza para graficar en tiempo real la

evolución de la variable del error, de la acción de control y de la temperatura

dentro del horno. Este algoritmo se ejecuta cada segundo permitiendo realizar

la supervisión del sistema térmico en tiempo real desde la pantalla HDMI.

Los dos algoritmos mencionados

anteriormente, se ejecutan desde un programa principal, el cual se desarrolló

en Python 2.7, junto con las bibliotecas smbus, time, RPi.GPIO y matplotlib.

RESULTADOS

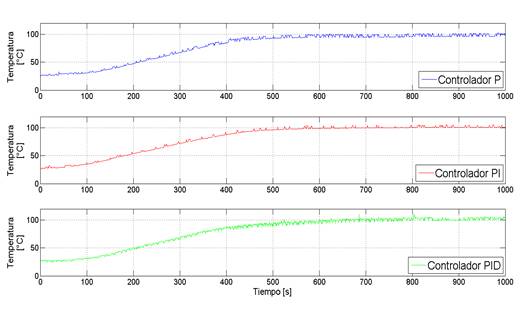

Para evaluar el desempeño de la Raspberry

Pi se realizaron pruebas, implementado los tres tipos de controladores y se

utilizó una temperatura de referencia de  para posteriormente comparar los

resultados obtenidos de cada controlador. Se observaron las características de

cada controlador tanto en la temperatura, el tiempo de establecimiento y la

acción de control entregada al actuador. También se evaluó el rendimiento del

sistema embebido en cuanto al tiempo de ejecución del algoritmo y el uso de la

capacidad de procesamiento de la CPU al ejecutar el programa.

para posteriormente comparar los

resultados obtenidos de cada controlador. Se observaron las características de

cada controlador tanto en la temperatura, el tiempo de establecimiento y la

acción de control entregada al actuador. También se evaluó el rendimiento del

sistema embebido en cuanto al tiempo de ejecución del algoritmo y el uso de la

capacidad de procesamiento de la CPU al ejecutar el programa.

Temperatura

Para comparar la temperatura de los

tres tipos de controlador, se estableció como parámetro de referencia una

temperatura de  . En la Figura 5 se puede

observar la comparación de la temperatura de salida de acuerdo a cada tipo de

controlador.

. En la Figura 5 se puede

observar la comparación de la temperatura de salida de acuerdo a cada tipo de

controlador.

De la Figura 5 se dedujo el tiempo muerto, el

tiempo de asentamiento, la constante de tiempo y la temperatura final del

sistema. En la Tabla 2 se

presentan estos parámetros para cada tipo de controlador. El parámetro  representa la constante de tiempo,

representa la constante de tiempo,  representa el tiempo de retardo,

representa el tiempo de retardo,  representa el tiempo de asentamiento para un valor del 2 % de la

variable controlada y

representa el tiempo de asentamiento para un valor del 2 % de la

variable controlada y  representa la temperatura final en la cual el sistema se

estabilizó.

representa la temperatura final en la cual el sistema se

estabilizó.

Figura 5. Temperatura del proceso térmico para los tres tipos de

controladores. Fuente. Elaboración propia.

Tabla 2. Parámetros del sistema para cada controlador implementado.

|

Tipo de controlador

|

Parámetro

|

|

|

|

|

|

|

P

|

173.2 s

|

70 s

|

600 s

|

97.5 °C

|

|

PI

|

180.6 s

|

70 s

|

534 s

|

100 °C

|

|

PID

|

188 s

|

70 s

|

589 s

|

102 °C

|

Fuente. Elaboración propia.

Acción de control

Para comparar la acción de control

ejecutada por cada controlador, se estableció como parámetro de referencia una

temperatura de  . En la Figura 6 se puede observar la acción de

control expresada en porcentaje de acuerdo a cada tipo de controlador.

. En la Figura 6 se puede observar la acción de

control expresada en porcentaje de acuerdo a cada tipo de controlador.

Figura 6. Acciones de control generadas por los tres tipos de controladores.

Fuente. Elaboración propia.

De la Figura 6 se puede observar que las acciones

de control calculadas por los controladores P y PI son atenuadas y presentan

picos pequeños en comparación con la acción de control calculada por el controlador

PID, esto se debe a que el término proporcional que se calcula solamente

utiliza el error presente para calcular la acción de control; en cuanto al

término integral, éste también utiliza el error actual y la acción de control

integral calculada anteriormente para generar la nueva acción de control

integral, estos factores hacen que las acciones de control calculadas por los

controladores P y PI no presenten picos mayores al 20 %. Este fenómeno es

debido al ruido presente en el conversor analógico digital del Arduino UNO. En

cuanto a la acción de control calculada por el controlador PID, se puede

observar que este genera picos de hasta el 100 % de la acción de control, esto

se debe a que el término derivativo del controlador, utiliza el error actual y el

error anterior para calcular la acción de control, eso, sumado a una alta

ganancia derivativa, como la calculada en este controlador (Tabla 1), hace que el controlador amplifique

el ruido generado por el conversor analógico digital del Arduino UNO.

Rendimiento del

sistema embebido

Para evaluar el rendimiento del sistema

embebido, primero se determinó cuánto tiempo tarda en ejecutar completamente el

programa el algoritmo de control, desde que lee la señal del sensor hasta que

le envía la señal a la planta. En la Tabla 3, se observan los tiempos de

ejecución del algoritmo para cada tipo de controlador.

Tabla 3. Tiempo de ejecución del algoritmo de control para cada tipo de

controlador.

|

Controlador

|

Tiempo de ejecución (ms)

|

|

P

|

2.550

|

|

PI

|

2.374

|

|

PID

|

2.585

|

Fuente. Elaboración propia.

Como se puede observar en la Tabla 3, los tiempos de ejecución del

algoritmo de control son muy parecidos y están por el orden de los

milisegundos.

Paralelamente, el programa principal,

ejecuta otro algoritmo, el cual toma los datos almacenados por el algoritmo de

control, y va graficando cada segundo las variables del sistema de control;

este algoritmo encargado de graficar los datos en la interfaz gráfica, es

ejecutado cada segundo y éste tarda en mostrar las gráficas unos 874 ms.

En cuanto al uso del procesador por parte

de Python, cuando se ejecuta el programa principal, únicamente ejecutando el

algoritmo de control, Python usa un 0.3 % de la CPU, mientras que ejecutar el

programa completo, o sea graficando y ejecutando el algoritmo de control, el

uso de la CPU asciende al 12 %.

La frecuencia de trabajo del procesador se

deja por defecto a la que trae la Raspberry Pi 2 B+, la cual es de 900 MHz.

CONCLUSIONES

Se puede concluir que la mejor estrategia

de control que se desarrolló en el sistema embebido fue la del controlador PI,

ya que este controlador presentó un tiempo de asentamiento menor de la variable

controlada, respecto a los otros dos controladores. Además, se controló con

mayor precisión la temperatura con este controlador; el controlador P presenta

un error de estado estacionario que es una desventaja si se pretende controlar

con gran precisión la temperatura, y el controlador PID tiene una leve

desviación debido al ruido generado en la etapa de conversión analógica

digital.

Finalmente, en cuanto al tiempo de

ejecución del algoritmo, el que presentó un mejor tiempo es el controlador PI;

los controladores P y PID tienen un tiempo muy similar, aunque no hay una

diferencia muy notable entre los tres tiempos calculados para cada controlador.

El comportamiento abrupto y los picos que

se observan en la acción de control calculada por el controlador PID son debido

al ruido inherente del conversor analógico digital del Arduino UNO; este efecto

de ruido se puede mitigar un poco leyendo varias veces la entrada y promediando

estas lecturas, aunque esto implica utilizar más tiempo en la ejecución del

algoritmo de control. Este ruido es amplificado por la alta ganancia derivativa

del controlador lo que representa estos picos agresivos en la ejecución de la

acción de control, que pueden ocasionar daños en la planta. Si bien la lenta

respuesta del proceso hace que este comportamiento inestable de la acción de

control no afecte la variable controlada, sí es importante considerar utilizar

un conversor analógico digital que tenga una mayor precisión en la conversión

para mejorar el cálculo de la acción de control y evitar este comportamiento no

deseado.

El uso del Arduino UNO como conversor

analógico digital, aunque es una opción viable debido al bajo costo del

dispositivo, se debe considerar con detenimiento, ya que la resolución con la

cual se envían los datos leídos a la Raspberry Pi es de 8 bits, además existe

ruido inherente a la conversión que genera error en la conversión; también, la

máxima velocidad de transmisión del protocolo de comunicación I2C del Arduino

UNO es de 100 kHz. Si se requiere mejorar en alguno de estos aspectos, es

posible utilizar conversores analógicos digitales que tengan una mayor

precisión y resolución de conversión, y que tengan mayor velocidad de

transmisión, lo cual se vería reflejado en un aumento en la precisión de la

lectura del sensor, mejora en el cálculo de la acción de control e inclusive

disminuir la velocidad de ejecución del algoritmo de control, todo esto con el

fin de lograr implementar estrategias de control para sistemas de respuesta

rápida.

Lo más destacable de implementar

estrategias de control clásico en el sistema embebido es la facilidad de

reprogramar el controlador, además, de modificar los parámetros con el fin de

poder visualizar como afectan estos cambios en la dinámica del sistema de

control.

El buen desempeño de los controladores

clásicos implementados para ejecutar el control del sistema térmico, junto con

el buen rendimiento del procesador, deja la puerta abierta a la idea de

implementar sistemas de control inteligente, como controladores de lógica

difusa, algoritmos genéticos, etc.; inclusive, se puede pensar en implementar

sistemas de múltiples entradas y múltiples salidas (MIMO) ya que es posible

usar más de una entrada analógica y más de una salida digital por PWM del

Arduino UNO, o si es el caso, pensar en utilizar otros dispositivos para

realizar la conversión analógico digital con el fin de mejorar la robustez del

hardware del sistema embebido.

El uso de tecnologías de código abierto

como Python y el software de Arduino, y de hardware libre como la Raspberry Pi

y el Arduino, hace posible pensar en implementar nuevas tecnologías que

permitan desarrollar estrategias de control en sistemas industriales con la

viabilidad de reducir costos por el uso de licencias de fabricantes, factores

que hacen que se incrementen los costos de un proyecto.

REFERENCIAS

[1] "The Raspberry Pi computer

goes on general sale BBC News", BBC News, 2012. [Online].

Available: http://www.bbc.com/news/technology-17190918. Mar, 2017

[2] "Raspberry Pi FAQs - Frequently Asked

Questions", Raspberry Pi, 2017. [Online].

Available: https://www.raspberrypi.org/help/faqs/. Mar, 2017.

[3] J. Celis, C. Escobar, S. Sepúlveda, S.

Castro, B. Medina, J. Ramírez, "Control adaptativo para optimizar una

intersección semafórica basado en un sistema embebido", Ingeniería y

Ciencia, vol. 12, no. 24, pp. 169-193, 2016.

[4] A. Ghosh, "Intelligent appliances controller using

Raspberry Pi", 2016 IEEE 7th Annual Information Technology, Electronics

and Mobile Communication Conference (IEMCON), 2016.

[5] M. Kalúz, Ľ. Čirka, R. Valo and M. Fikar, "ArPi

Lab: A Low-cost Remote Laboratory for Control Education", IFAC

Proceedings Volumes, vol. 47, no. 3, pp. 9057-9062, 2014.

[6] C. Micklisch and H. ElAarag, "RapiBaBot: A solution

to the inverted pendulum using a raspberry Pi and its GPIO", IEEE

SOUTHEASTCON 2014, 2014.

[7] R. Ponguillo, C. Medina, "Using open source

embedded hardware and software tools in automatic control from mathematical

model", Lecture Notes in Engineering and Computer Science, vol.

2225, pp. 333-337, 2016.

[8] C. Yu, Autotuning of PID controllers, 1st ed. London: Springer, 2006, p. 3.

[9] O. Hernández, F. Moreno, J. Becerra, Control

de procesos térmicos, 1st ed. Bogotá, D.C.: Universidad Francisco de Paula

Santander, pp. 106-111.

[10] L. García Jaimes, Control Digital.

Teoría y Práctica., 2nd ed. Medellín: Politécnico Colombiano JIC, 2010, pp.

189-195.

[11] V. Alfaro, "Identificación de

procesos sobreamortiguados utilizando técnicas de lazo abierto", Revista

Ingeniería, vol. 11, no. 1-2, Ene-Dic, 2011.

[12] A. Roca, Control automático

de procesos industriales, 1st ed. Ediciones Díaz de Santos, 2014,

pp. 84-88.

[13] "System Identification Toolbox Documentation -

MathWorks United Kingdom", Mathworks.com, 2017. [Online].

Available: https://www.mathworks.com/help/ident/. Apr- 2017.

[14] C. Smith and A. Corripio, Control automático de procesos,

1st ed. México, D.F.: Limusa, 2001.

[15] "Open PID Tuner for PID tuning - MATLAB pidTuner -

MathWorks United Kingdom", Mathworks.com, 2017. [Online].

Available: https://www.mathworks.com/help/control/ref/pidtuner.html. Apr- 2017.

[16] V. Alfaro Ruíz, "Métodos de

sintonización de controladores pid que operan como reguladores", Revista

Ingeniería, vol. 12, no. 1-2, Ene-Dic, 2011.

[17] L. Rueda, J. Barrero, C. Duarte, “El

conmutador inteligente de potencia y la sub-medición por circuito como herramientas

para la gestión energética residencial,” Rev. UIS Ing., vol. 16, no. 1,

pp. 35-46, 2017.

![]() . El factor de proporcionalidad es llamado ganancia del controlador

[9]. Este controlador se define matemáticamente como:

. El factor de proporcionalidad es llamado ganancia del controlador

[9]. Este controlador se define matemáticamente como: es la ganancia proporcional del controlador.

, siendo

la ganancia proporcional,

el tiempo de muestreo del controlador digital y

el tiempo integral, y el término

se refiere al resultado del valor del cálculo de la acción de

control anterior. Con las ecuaciones (2) y (4) se puede definir la ecuación para un

controlador PI digital:

, siendo

la ganancia proporcional,

el tiempo de muestreo del controlador digital y

el tiempo derivativo, y el término

que se refiere al error anterior. Con las ecuaciones (2), (4) y (7) se puede definir la ecuación para un

controlador digital:

y una potencia eléctrica de

; para medir la temperatura dentro del horno, se utilizó un termorresistor

PT-100, el cual va conectado a un transmisor de temperatura de referencia

Sitrans TH-100.