Aplicación de

técnicas de desenvolvimiento de producto para el desarrollo de un robot

antropomórfico

Application of

product development techniques for the development of an anthropomorphic robot

Cristhian

Riaño-Jaimes1, César Peña-Cortés2, Heller Sánchez-Acevedo3

1Departamento de Ingeniería

Mecánica y Mecatrónica, Universidad de Brasilia, Brasil. Email: cristhianivanrj@aluno.unb.br

Programa de Ingeniería Mecatrónica, Universidad de Pamplona,

Colombia. Email: cesarapc@unipamplona.edu.co

Grupo de Investigación en Energía y Medio Ambiente-GIEMA, Escuela

de Ingeniería Mecánica, Universidad Industrial de Santander, Colombia. Email: hgsanche@uis.edu.co

RESUMEN

Los proyectos robóticos involucran

componentes enmarcadas dentro de áreas como mecánica, electrónica control y

programación en las que intervienen diferentes variables críticas que pueden

comprometer la obtención de los resultados esperados. En este proyecto un gran

número de requerimientos fueron formulados para ser satisfechos con recursos

limitados, lo que obliga a tener un escaso margen de error en su fabricación.

Técnicas usadas en el desenvolvimiento de producto fueron empleadas para

conseguir cumplir con las especificaciones exigidas para el proyecto. El

artículo describe el desarrollo de un robot en las etapas de proyecto

informacional, proyecto conceptual, proyecto detallado y fabricación. Se presentan

las consideraciones de diseño estudiadas y analizadas para obtener un brazo

robótico funcional que ejecuta tareas de agricultura. Fueron empleadas técnicas

como QFD (Quality Function Development) para trasladar las necesidades

asociadas al proyecto en decisiones de ingeniería. Se emplea el diagrama de

Mudge (matriz de análisis de valor) como método de comparación y jerarquización

de los requisitos. Con la aplicación de QFD los requerimientos del robot son

transformados en características de calidad que permiten generar un proyecto

conceptual con los métodos y actividades a ejecutar. Los resultados obtenidos

mostraron la efectividad de emplear herramientas de diseño para concebir

proyectos robóticos y focalizar los recursos en satisfacer los requerimientos.

PALABRAS

CLAVE: Arquitectura

sustentable; diseño conceptual; QFD (despliegue de la función de calidad);

robótica; TRIZ (teoría de la resolución de problemas inventiva).

ABSTRACT

Robotic projects

involve components framed within areas such as electronics; mechanics, control

and programming in which different critical variables intervene that can

compromise the achievement of the expected results. In this project, numerous

requirements were formulated to be satisfied with limited resources, which

forces to have a small margin of error in its manufacture. Techniques used in

product development were used to achieve the required specifications for the

project. The article describes the development of a robot in the stages of

informational project, conceptual project, detailed project and manufacturing.

They are presented design considerations studied and analyzed to obtain a

functional robotic arm running tasks agriculture. Techniques such as QFD

(Quality Function Development) were used to translate the needs associated with

the project into engineering decisions. The Mudge diagram (value analysis

matrix) is used as a method of comparison and hierarchy of requirements. With

the application of QFD the requirements of the robot are transformed into

quality characteristics that allow to generate a conceptual project with the

methods and activities to execute. The results showed the effectiveness of

using design tools to create robotic systems and to focus resources on

satisfying the requirements.

KEYWORDS: Conceptual design; QFD (Quality Function

Development); sustainable architecture; robotics; TRIZ (theory of inventive

problem solving).

INTRODUCCIÓN

La mayoría de los problemas que enfrenta

el ser humano están siendo abordados desde distintas perspectivas tecnológicas.

El campo de la robótica aporta soluciones para distintos sectores que van desde

la parte de robótica de servicios: aplicaciones médicas [1], plataformas

móviles [2-3], educacional, espacial, entre muchos otras hasta el sector

industrial, que recibe grandes recursos destinados para el desarrollo de

proyectos. El problema común que enfrenta el desarrollo de un nuevo robot

consiste principalmente en encontrar un conjunto de acciones para ejecutar, que

proporcionen una solución que satisfaga las necesidades del problema, buscando

el mejor aprovechamiento de los recursos disponibles.

Los esfuerzos iniciales en este proyecto

se centraron en generar un plan de acciones que permitan desarrollar un robot

que ejecute tareas agrícolas [4]. El problema de diseño se torna complejo cuando en un sistema

robótico existen soluciones fuertemente acopladas como son por ejemplo la

relación entre peso de un eslabón (componente mecánica) y el torque que debe

garantizar el lazo de control de posición (componente electrónica y control).

El grado de correlación entre ellas hace necesario emplear metodologías que

faciliten la fragmentación del problema y encontrar los principios de solución

que permitan satisfacer los dos requerimientos. El sistema robótico propuesto

está compuesto por tres grandes componentes, mecánica, electrónica y control;

abordadas de manera global y llevadas a solución de detalle.

El concepto de desenvolvimiento de

producto ya tiene un recorrido de expansión a lo largo de sus últimos 35 años

por la efectividad demostrada en la concepción de productos de consumo [5]. Resultados han sido ampliamente

publicados y trasladados a otros escenarios de aplicación [6]. El objetivo perseguido es obtener

por medio de herramientas y metodologías de diseño de producto, un planeamiento

para el desarrollo del robot. El planeamiento conducirá la ejecución de las

etapas de diseño, desarrollo y fabricación usando los recursos disponibles,

focalizando los esfuerzos, reduciendo el tiempo en encontrar soluciones,

evitando pérdidas, y especialmente cumpliendo con los objetivos trazados para

la investigación.

La fase de estudio y diseño en el ciclo

de vida de un producto es quizás la más importante y la que requiere mayor

atención. Los resultados de esta fase definirán las actividades a ejecutar y el

éxito del proyecto. Es importante hacer una investigación exhaustiva y

constante para encontrar distintas alternativas de solución. Esta investigación

parte de una revisión sobre soluciones robóticas integradas en la agricultura,

considerando distintas configuraciones robóticas como son: móviles, de cadena

cinemática abierta y cadena cinemática cerrada de las que se puedan extraer

experiencias.

La siguiente fase del proyecto “sistema

robótico para aplicaciones agrícolas” es concebir un robot con múltiples tareas

que se integre perfectamente con otras tecnologías y sirva de plataforma para

generar soluciones robóticas en el área agrícola.

La “arquitectura sustentable” o también

llamada “arquitectura verde” que consiste principalmente en integrar recursos

naturales con edificaciones de manera sostenible, demanda para su masificación

grandes lotes de cultivos con diversos tipos de plantas. Se perseguí en este

proyecto concebir una plataforma robótica aplicada para asistir de forma

autónoma un cultivo de plantas con posibilidad de escalamiento.

En este documento se presenta de manera

detallada las actividades de estudio y diseño desarrolladas para crear el robot

agrícola, usando metodologías de diseño de producto QFD y métodos para búsqueda

de soluciones como el TRIZ (theory of inventive

problem solving). En la sección dos se exponen

los requisitos de proyecto obtenidos de las necesidades identificadas en cada etapa

del ciclo de vida del robot funcional. La sección tres se presenta la

aplicación de despliegue de la función de calidad y la descripción de las

matrices asociadas con la metodología. En la sección cuatro se presenta la fase

de desarrollo y construcción del robot para finalizar con la presentación de

resultados y conclusiones del trabajo.

REQUISITOS DEL USUARIO FINAL DEL ROBOT

En este apartado se definen los

requerimientos del usuario, se organizan y se estructuran de cara al

planteamiento de la solución.

Ciclo de vida del robot e identificación de los usuarios

Para definir las necesidades de los

usuarios, asociados al proyecto, es preciso identificar los clientes de cada

una de las etapas del ciclo de vida [7]. En la Figura 1, se muestra las etapas del ciclo de vida

consideradas para el proyecto “robot para aplicaciones agrícolas” y los

clientes asociados a cada una de ellas. Las necesidades son dadas para cada

etapa después de un estudio directo de la voz de los clientes [8].

Definir exactamente las necesidades de

los clientes en cada una de las etapas de ciclo de vida es fundamental para

aplicar cualquier metodología de diseño del proyecto.

Figura 1.

Relación de clientes con el ciclo de vida del robot para aplicaciones

agrícolas. Fuente. Elaboración propia.

La definición de las necesidades requiere

de un estudio enfocado en cada una de las áreas que abarcan el desarrollo del

proyecto. La mejor manera de establecer las necesidades es con una investigación

directa de los usuarios finales, a través de técnicas estructuradas de

investigación de mercado. Las necesidades identificadas para el desarrollo del

robot para aplicaciones agrícolas son presentadas en la Tabla 1.

Tabla 1.

Necesidades relacionadas con el robot para aplicaciones agrícolas.

|

Necesidades asociadas al robot de

aplicaciones agrícolas

|

|

Ciclo de Vida

|

Necesidades de los Usuarios

|

|

Planeamiento de proyecto

|

Espacio de trabajo adecuado para

cultivos en interiores.

|

|

Planeamiento de proyecto

|

Garantizar las mismas condiciones de

trabajo para un periodo de tiempo definido.

|

|

Planeamiento de proyecto

|

Capacidad de proporcionar el mismo

resultado para cada ciclo de operación.

|

|

Planeamiento de proyecto

|

Bajo costo de fabricación y de forma

escalable.

|

|

Planeamiento de proyecto

|

Estructura que facilite la precisión y

proporcione alta estabilidad.

|

|

Planeamiento de proyecto

|

Proporcionar un prototipo virtual para

análisis y simulaciones.

|

|

Planeamiento de proceso

|

Trabajar con las maquinas disponibles

en el laboratorio.

|

|

Planeamiento de proceso

|

Control correctamente sintonizado y

tolerante a interferencias y perturbaciones.

|

|

Montaje y embalaje

|

Usar para el ensamble herramientas

comunes.

|

|

Almacenamiento y transporte

|

Fácil de trasportar y embalar.

|

|

Almacenamiento y transporte

|

Materiales resistentes para soportar

traslados.

|

|

Uso del robot

|

Robot visualmente agradable y diseño

relacionado con el entorno de trabajo.

|

|

Uso del robot

|

Bajo consumo de energía.

|

|

Uso del robot

|

Adaptable para ejecutar diferentes

tareas.

|

|

Uso del robot

|

Tecnológicamente compatible para

adherir nuevas tecnologías.

|

|

Uso del robot

|

Operación con bajo ruido y vibraciones.

|

|

Mantenimiento, actualización

y reciclaje

|

Componentes estándar y comercialmente

asequibles.

|

|

Mantenimiento, actualización

y reciclaje

|

Componentes fáciles de intercambiar.

|

|

Mantenimiento, actualización

y reciclaje

|

Facilidad para desmontar.

|

|

Mantenimiento, actualización

y reciclaje

|

Fácil de descartar.

|

Fuente. Elaboración propia.

Cada fase del ciclo de vida del robot

funcional presenta unas necesidades específicas de satisfacer. En la fase de

planeamiento del proyecto se especifican las necesidades requeridas os

especificaciones deseadas para el robot funcional en la ejecución tareas de

agricultura. La aplicación de agricultura contemplada para el trabajo del

robot, consiste en asistir de forma autónoma un cultivo de plantas usadas en la

“arquitectura sustentable” con la posibilidad de obtener escalamiento de los

cultivos. Otros conjuntos de necesidades son obtenidos de la fase de

fabricación y ensamble. Estas necesidades definirán desde el diseño, el tipo de

herramientas a utilizar, selección de partes estandarizadas y la manera de

hacer tareas de mantenimiento. Finaliza con la definición de necesidades

relacionadas a la proyección de vida útil donde se crean posibilidades de

actualización e inclusión de nuevas tecnologías y como realizar el descarte o

reutilización de partes en otros proyectos.

Requisitos de proyecto

Con los procedimientos realizados en la

sección anterior para definir las necesidades asociadas al proyecto presentadas

en la Tabla 1, y teniendo en cuenta que esa información reúne las necesidades

de todas las etapas de ciclo de vida, es necesario hacer un mapeo de ellas para

transformarlas en requisitos de proyecto.

El proceso de mapear las necesidades de los

clientes a requisitos de proyecto es hecho para definir las propiedades físicas

finales del robot. La definición correcta de estas propiedades físicas

garantiza que se satisfagan todas las necesidades y especificaciones deseadas.

Un lenguaje de ingeniería es usado para definir cada uno de los requisitos de

proyecto. Utilizando este lenguaje permite que cada requisito de proyecto sea

asociado a una característica técnica o expresión medible y verificable [9].

Los requerimientos de proyecto que

representan las necesidades son presentados en la Tabla 2.

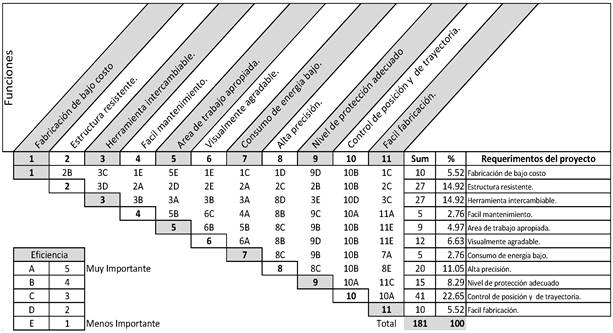

Diagrama de Mudge

Con los requisitos definidos en la Tabla 2,

la siguiente actividad en la metodología, es establecer el grado de importancia

o peso de cada requerimiento. Los requerimientos definidos representan las

necesidades, pero algunas de estos demandan un nivel de atención mayor y en ese

orden, se debe emplear una técnica correcta para definir el grado de

importancia.

El diagrama de Mudge es una herramienta que

permite la comparación de los requerimientos de proyecto con el objetivo de

generar una jerarquía de ellos, de acuerdo a su grado de importancia y

relevancia en el proyecto.

La comparación en el diagrama de Mudge ha

sido realizada atribuyendo un valor en cada evaluación de las funciones. El

método consiste en responder dos preguntas cuando se hace una comparación entre

dos funciones. 1) ¿Cuál de las dos funciones es más importante? 2) Dentro de

una escala predefinida ¿cuál es el valor de importancia?. La escala utilizada

para definir el grado de importancia contempla valores entre 1 y 5, donde 5 es

el mayor y 1 el menor grado de importancia. Estos valores son representados por

las letras A,B,C,D,E con valores respectivos de 5,4,3,2,1.

En la Figura 2 se presenta el diagrama de

Mudge. Se puede apreciar en la parte inferior izquierda, la escala

predeterminada de eficiencia para definir el grado de importancia. Existe una

columna que almacena el resultado de sumar los valores obtenidos de la

evaluación de cada requerimiento llamada “suma” y su equivalencia en porcentaje

[10].

Tabla 2. Requisitos de proyecto.

|

Requisitos de proyecto

|

|

Funciones

|

Requerimientos del proyecto

|

|

1

|

Fabricación de bajo costo.

|

|

2

|

Estructura resistente.

|

|

3

|

Herramienta intercambiable.

|

|

4

|

Fácil mantenimiento.

|

|

5

|

Área de trabajo apropiada.

|

|

6

|

Visualmente agradable.

|

|

7

|

Consumo de energía bajo.

|

|

8

|

Alta precisión.

|

|

9

|

Nivel de protección adecuado para el

entorno de trabajo.

|

|

10

|

Control de posición y seguimiento de

trayectoria.

|

|

11

|

Fácil fabricación.

|

Fuente. Elaboración propia.

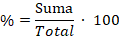

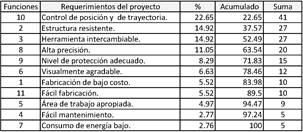

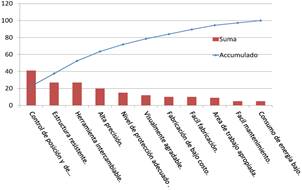

Diagrama de Pareto

Para un mejor análisis de los resultados

obtenidos después de aplicar el diagrama de Mudge, se presenta en la Figura 4

el diagrama de Pareto. Este diagrama es una herramienta para análisis gráfico

que facilita la selección de los requerimientos más relevantes del problema,

para enfocar los recursos en la satisfacción de ellos. Con el análisis podemos

llegar a la conclusión que el 20% de las causas son responsables del 80% de los

resultados y que existen una cantidad de actividades triviales que debemos

identificar para focalizar los recursos en las actividades que más influencia

tienen.

Figura 2. Diagrama de Mudge para el

robot para aplicaciones agrícolas. Fuente. Elaboración propia.

El diagrama de Pareto es construido con

la información contenida en la Figura 3, que resume los cálculos de análisis

necesarios para construir el diagrama. La columna % es obtenida por medio de

la ecuación (1) usando los valores del diagrama de Mudge. La columna

“acumulado” se obtiene a través de la ecuación (2).

|

|

(1)

|

|

|

(2)

|

Figura 3. Resumen de los cálculos en el

análisis de Pareto.

El objetivo de utilizar el diagrama de

Pareto es proporcionar una forma alterna para observar el grado de importancia

de cada requerimiento. Este permite enfocar recursos y esfuerzos en la

satisfacción de requerimientos que acercan a la solución deseada. También ayuda

en la toma de decisiones relacionadas con el desarrollo del proyecto.

Figura 4. Diagrama de Pareto del robot para aplicaciones agrícolas.

Las barras en la Figura 4 representan

cada uno de los requerimientos del robot y el valor resultante de la

comparación con los otros requerimientos obtenidos con en el diagrama de Mudge.

La curva indica los acumulados que van ascendiendo hasta el valor de 100 por

ciento.

La ventaja de aplicar este método radica

en que con una observación sobre la Figura 4 se puede deducir que, si se aplica

el mayor de los esfuerzos y recursos en la satisfacción de los primeros 6

requerimientos, el proceso está un 80 por ciento más cerca de encontrar la

solución a las necesidades planteadas por los clientes del robot agrícola.

APLICACIÓN DESPLIEGUE DE LA FUNCIÓN DE CALIDAD

Para continuar con la fase de estudio y

diseño del robot agrícola, se emplea la metodología de despliegue de la función

de calidad QFD, como método para guiar las siguientes actividades en el

desarrollo del robot agrícola. Esta metodología recopila los requerimientos y

necesidades del robot y las despliega en un conjunto de características

técnicas y operativas conducentes a crear un concepto del producto que

satisface los requerimientos [11].

La metodología más que proporcionar datos

cuantitativos, proporciona información de carácter cualitativo, fundamental

para generar el concepto de diseño y explorar múltiples soluciones, que se

adapten a las características técnicas con las que se cuenta para la ejecución

de este proyecto. Estos elementos cualitativos permiten satisfacer en gran

medida los requerimientos conservando el control de recursos tales como costos

y tiempo para ejecución del proyecto.

Otro aspecto importante que motiva la

aplicación de la metodología es que permite hacer un estudio comparativo del

proyecto con desarrollos similares, fortaleciendo el concepto de diseño por

incluir la evaluación de la competencia en la etapa de estudio [12].

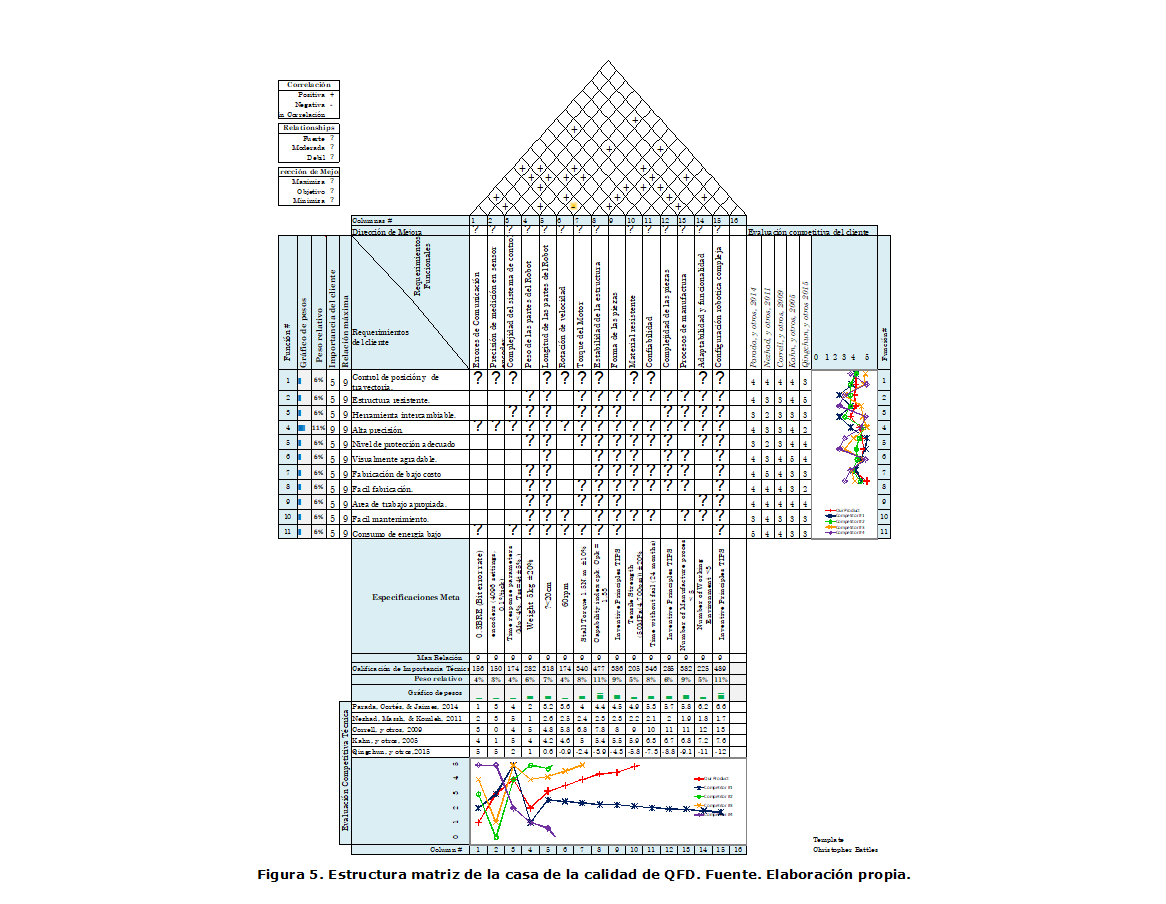

En la Figura 5 se presenta el esquema general QFD y las matrices asociadas a la

casa de la calidad. El surgimiento de este método fue atribuido a la necesidad

de incorporar un sistema de calidad en los diseños y definir los tiempos para

realizar el control de procesos. Con la elaboración de la casa de la calidad,

argumentos como las necesidades de los clientes, análisis de proyectos

similares, necesidades del equipo de fabricación y correlación entre los

requerimientos de proyecto son incorporados y trasladados a la solución final [8].

A continuación, se presentan cada una de las matrices que componen el

despliegue de la función de calidad.

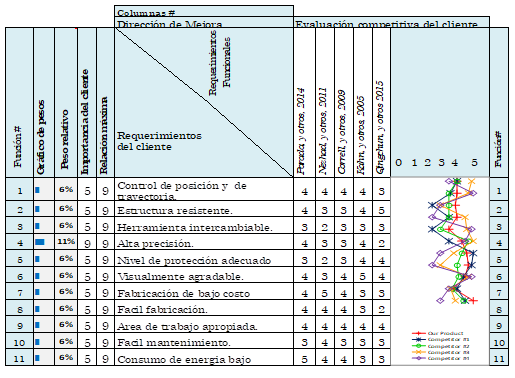

Matriz de requerimientos del proyecto y análisis de

competencia

El origen y estudio de los requerimientos

del proyecto para el robot agrícola fueron presentados en el apartado anterior.

Estos requerimientos conforman la primera matriz de la metodología. La matriz

de importancia, es conformada por los pesos de los requerimientos del proyecto

definidos en una escala de 1 a 5, también obtenidos en el apartado anterior con

la aplicación del diagrama de Mudge.

Figura 6. Requerimientos del proyecto y Benchmarking competitivo.

Fuente. Elaboración propia.

En la Figura 6 se presenta la matriz de

requerimientos, el grado de importancia y el análisis de la competencia. Se

hace un estudio comparativo de seis proyectos que mantienen relación con el

robot a desarrollar. En ese estudio fue incluido un primer prototipo de brazo

robótico para evaluar el comportamiento frente a cada uno de los requerimientos

[13]. El resultado de este benchmarking competitivo se resume en

evaluaciones dentro de una escala de 1 (menor evaluación) a 5 (mejor

evaluación), y presentado en la Figura 6.

Requisitos de producto

Los requerimientos de producto para el

robot sembrador, son definidos en función de criterios de ingeniería, que

permiten verificar el cumplimiento de cada una de las necesidades a través de

mediciones sobre estas variables. La definición de estos requerimientos en

unidades de ingeniería permite crear expresiones medibles para cuantificación y

verificación. En cada requisito de proyecto puede definirse uno o más elementos

de producto (sistema, sub-sistema, componente, característica o función) en el

que cada elemento tiene asignada una variable medible también conocida como

característica técnica de calidad del producto [14, 8].

Para determinar los requerimientos del

proyecto, de forma adecuada, se busca aprovechar la relación que existe entre

TRIZ (Tieoriya Riesheniya Izobrietatielskij Zadach) y la metodología QFD

(Quality Function Developed), principalmente para apoyar la definición

de las especificaciones del proyecto y la eliminación de las contradicciones

asociadas a los parámetros de ingeniería. La Teoría para Resolver Problemas de

Inventiva TRIZ o su acrónimo en inglés TIPS (theory of inventive problem

solving), proporciona una lista de parámetros de ingeniería comunes en

muchos problemas de diseño que conducen a crear una característica medible de

calidad. También la teoría proporciona unos principios de solución inventivos

útiles para encontrar una solución análoga en problemas con algún grado de

acoplamiento. En la Figura 7 se presenta los requisitos de proyecto.

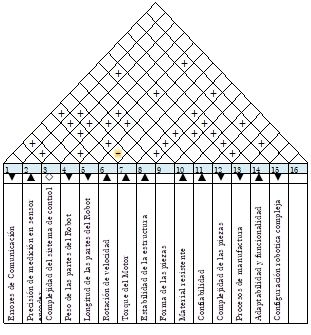

Matriz de correlación

La matriz de correlación tiene una

función importante dentro de la metodología, a través de ella se identifican

las especificaciones de desempeño del sistema que tienen algún tipo de

acoplamiento. La identificación temprana de los requisitos acoplados, permite

explorar soluciones que conducen a eliminar la correlación. La evaluación de la

matriz está hecha con base en una interrelación de los requisitos de producto

para identificar el grado de dependencia. Se identifica no solo la relación

sino también la dirección de esa relación. Se emplean tres criterios para

realizar esta correlación:

·

Correlación positiva: Es la relación de dos

requisitos de producto que ambos aumentan o disminuyen simultáneamente.

·

Correlación negativa: Es la relación de dos

requisitos de producto que presentan una dependencia directa. Es una relación

que es inversamente proporcional y constante que se interpreta que al aumentar

ese requerimiento de proyecto afecta disminuyendo el otro.

·

Correlación nula: Cuando no existe ninguna

relación clara de dependencia de esos dos requisitos de producto.

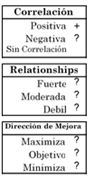

En la Figura 8 se presentan los

diferentes criterios utilizados para evaluar y generar las matrices de

relacionamiento, dirección y correlación de la casa de calidad o método QFD.

Figura 7. Requisitos de producto y matriz de correlación para el robot de

aplicaciones agrícolas. Fuente. Elaboración propia.

Figura 8

Criterio de evaluación para las matrices de correlación, relacionamiento y

dirección. Fuente. Elaboración propia.

La correlación es presentada en la Figura

7 y conforma el techo de la casa de la calidad. Se puede observar una

correlación negativa entre dos requerimientos, el sistema precisa de motores de

alto torque, pero a su vez dar velocidad para la rotación de las

articulaciones.

Matriz de relacionamiento

La matriz de relacionamiento indica de

forma cualitativa, en cuánto cada requisito de proyecto afecta cada

requerimiento de cliente. Esta cualificación es realizada a través de un grado

de relacionamiento dividido en tres criterios:

·

Fuertemente relacionado.

·

Relacionado moderadamente.

·

Débilmente relacionado.

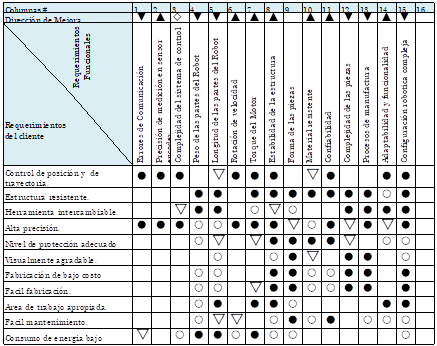

En la Figura 9 se presenta la matriz de

relacionamiento generada para los requisitos del cliente y los requisitos de

producto.

Especificaciones meta

Las especificaciones meta para el

proyecto son presentadas en la Tabla 3.

Las especificaciones se interpretan como

acotaciones específicas del proyecto y representan las características de

calidad perseguidas con el robot. Para fijar estas especificaciones se

contemplan los recursos técnicos y físicos que se disponen para el desarrollo

del proyecto.

Tabla 3. Especificaciones Meta.

|

Especificaciones (Meta)

|

|

Requerimientos

|

Especificaciones

|

|

Errores de Comunicación

|

0.3BRE (Tasa error en Bit)

|

|

Precisión de medición en sensor encoder

|

12-bit Encoder magnéticos

(4096 Configuración, 0.1°/tick)

|

|

Complejidad del sistema de control

|

Parámetros de tiempo de respuesta

(Mp < 4%, Tss=4_)

|

|

Peso de las partes del Robot

|

Peso 5kg ±20%

|

|

Longitud de las partes del Robot

|

Longitud < 20cm ±10%

|

|

Rotación de velocidad

|

60rpm ±10%

|

|

Motor torque.

|

Torque 1.5N.m

|

|

Estabilidad de la estructura

|

-

|

|

Forma de las piezas

|

Principios inventivos basados en TIPS.

|

|

Material resistente

|

Resistencia a la tracción (50MPa

(4,700psi))

|

|

Confiabilidad

|

Tiempo sin fallas (24 meses)

|

|

Complejidad de las piezas

|

Principios inventivos basados en TIPS.

|

|

Procesos de manufactura

|

Número de procesos de manufactura <

5

|

|

Adaptabilidad y funcionalidad

|

Número de entornos de trabajo <3

|

|

Configuración robótica compleja

|

Principios inventivos basados en TIPS.

|

Fuente. Elaboración propia.

Figura 9. Matriz de relacionamiento para

el robot de aplicaciones agrícolas. Fuente. Elaboración propia.

Cuantificación de los requisitos del producto

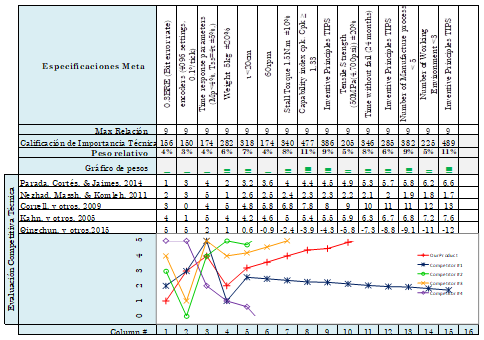

En esta matriz se

presenta el resultado obtenido de aplicar la técnica QFD para encontrar el

mejor camino que conduzca a satisfacer las necesidades del cliente. En la

Figura 10 se presenta la matriz.

Al analizar la figura se

puede observar el peso y grado de importancia de los requerimientos del

producto. Esta información es relevante para el planeamiento y desarrollo del

proyecto. Con la información extraída de la metodología QFD se realizó una

asignación equitativa de los recursos y se enfocaron los esfuerzos en los

requerimientos que presentan mayor relevancia [15].

Figura 10. Matriz de cuantificación de

los requisitos del producto. Fuente. Elaboración propia.

Figura 11. Resultado en orden de

importancia de los requerimientos funcionales con metodología QFD. Fuente.

Elaboración propia.

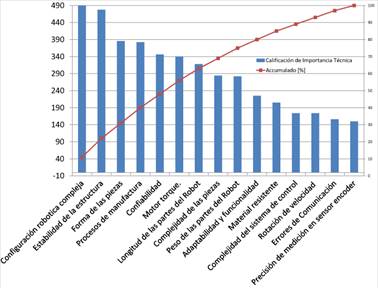

Las características de producto se

presentan en orden de importancia a través de diagrama de Pareto presentado en

la Figura 11, para facilitar el análisis. En el diagrama se observa que, si se

enfocan los recursos en las causas vitales, características con mayor grado de

relevancia, esto permitirá lograr la mayoría de los beneficios potenciales.

DESARROLLO DEL PROYECTO

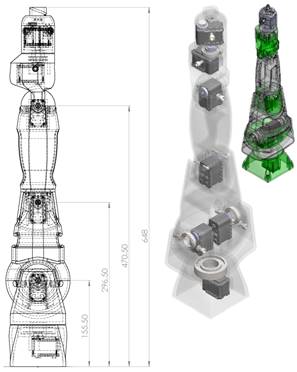

En el desarrollo del proyecto se toman

los resultados de la matriz QFD y se abordan con profundidad cada uno de los

requerimientos funcionales, con el objeto de generar el diseño conceptual que

contenga la ingeniería de detalle asociada a cada solución [16]. Para presentar

la ingeniería de detalle de la solución, se construye un prototipo virtual con

software de modelado CAD. Se definen aspectos de apariencia, dimensiones y

propiedades físicas para obtener el prototipo con las características físicas

reales que el robot adquirirá en su fabricación. El prototipo virtual final

obtenido es mostrado en la Figura 12.

Figura 12. Prototipo virtual del brazo robótico. Fuente. Elaboración

propia.

La herramienta CAD permite modelar piezas y

conjuntos para extraer planos, lista de materiales y cualquier tipo de

información necesaria para la construcción y desarrollo del prototipo. El

proceso de crear el modelo CAD consiste en formalizar la idea dibujando las

piezas y creando ensambles para obtener simulaciones, planos, desarrollos y

distribución.

En la fabricación del prototipo del brazo

robótico se empleó el proceso de manufactura FDM (Fused Deposition Modeling).

El equipo empleado para este proceso de fabricación es la impresora 3D MakerBot

Replicator Z18.

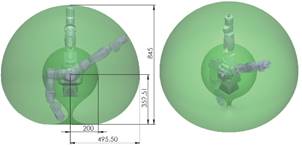

En la Figura 13 se presenta el espacio

trabajo que abarca el brazo robótico. El volumen del espacio de trabajo es

aproximadamente 413892099.81 milímetros cúbicos con una superficie que cubre un

área de superficie de 3373138.89 milímetros cuadrados. La carga nominal

admisible del robot es de 400 gramos, las velocidades máximas de las

articulaciones de los ejes 1, 4, 5 son: 177 grados por segundo, el de las

articulaciones de los ejes 2 y 3 son: 207 grados por segundo. La velocidad

nominal u objetivo de todas las articulaciones es de 67.5 grados por segundo.

Figura 13. Representación del espacio de

trabajo del brazo robótico. Fuente. Elaboración propia.

Figura14. Robot recogiendo mezcla de

sustrato. Fuente. Elaboración propia.

En la Figura 14 y en la Figura 15 se

presenta el robot desarrollado completamente operacional en la etapa de

programación. El robot es sometido a pruebas para evaluar el cumplimiento de

los requisitos del cliente.

Figura 15. Robot vertiendo mezcla en las

materas. Fuente. Elaboración propia.

CONCLUSIONES

Se implementó una metodología para el

desarrollo de un proyecto mecatrónico que incorpora técnicas y metodologías de

diseño de producto con el objeto de interpretar las necesidades del proyecto e

incorporar soluciones conducentes a satisfacerlas.

La metodología permitida reducir el

tiempo de fabricación y realizar mejor uso de los recursos disponibles. Aunque

la etapa de diseño consumió un tiempo mayor que el usado en anteriores

proyectos, los resultados fueron favorables. Se redujo errores, se exploraron

nuevos principios de solución y se consiguió un diseño conceptual escalable

tecnológicamente y acoplable a diferentes tareas.

Las técnicas de resolución de problemas

aportaron salidas a problemas con grados de acoplamiento que satisfacen los dos

requerimientos sin tener pérdidas de desempeño. El producto obtenido, un robot

antropomórfico que cumple los requerimientos fijados e incorpora un sistema

para el intercambio de herramientas, brindándole adaptabilidad a futuras

tareas.

Se evidenció que, a pesar de que la etapa

de estudio y diseño demande una parte importante del tiempo total empleado, el

balance final es positivo, ya que la metodología retorna beneficios asociados a

la reducción de tiempo en la fabricación y ensamble, producto de la

focalización de recursos, del aprovechamiento de herramientas y condiciones

técnicas y a la reducción de pérdidas en compras innecesarias.

El artículo presenta un abordaje general

para el desarrollo de robots, basado en técnicas de resolución de problemas

como es la metodología QFD. La integración de técnicas como el diagrama de

Mudge, la matriz QFD y la teoría inventiva TRIZ para resolver problemas,

garantizan un desarrollo óptimo del proyecto.

REFERENCIAS

[1] M. F. Maradei, F. Maldonado, C.

Gómez, “Aplicación de la ergonomía en el desarrollo de un periférico de

entrada y control de datos para discapacitados,” Rev. UIS Ing., vol. 8,

no. 1, pp. 65-75, 2009.

[2] M, Suell, J. F. Archila, O. Lengerke,

“Diseño mecatrónico de un robot tipo agv automated guided vehicle," Rev.

UIS Ing., vol. 7, n. 1, pp. 65-76, 2010.

[3] H. González, C. A. Mejía, “Estudio

comparativo de tres técnicas de navegación para robots móviles,” Rev. UIS

Ing., vol. 6, n. 1, pp. 77-84, 2011.

|

[4] C. A. P. Cortés, C. I. R. Jaimes y J. A. R. Valencia, “Desarrollo

de un sistema robótico aplicado a superficies verdes en edificaciones”, Revista

de Tecnología, vol. 15, pp. 33-42, May. 2016.

|

|

[5] L.-K. Chan and M.-L.

Wu, "Quality function deployment: A literature review," European

journal of operational research, vol. 143, pp. 463-497, Dec. 2002.

[6] K. Masui, T. Sakao, M.

Kobayashi and A. Inaba, "Applying quality function deployment to

environmentally conscious design", International Journal of Quality

& Reliability Management, vol. 20, pp. 90-106, 2003.

[7] E. Cortés, E. Rodríguez, C. Riaño, R. Bonnard y C. Peña, “Enfoque

sobre o desenvolvimento de um robô com arquitetura paralela 5r para

manufatura aditiva”, IX Congresso Brasileiro de Engenharia de Fabricação -

COBEF 2017. Brasil, Jun. 2017.

[8] H. Rozenfeld

e others, “Gestão de desenvolvimento de produtos: uma abordagem para a

melhoria de processos”, Sao Paulo: Saraiva, 2006.

[9] G. &. B. Ç.

Büyüközkan, "Designing a sustainable supply chain using an integrated

analytic network process and goal programming approach in quality function

deployment," Expert Systems with Applications, vol. 38, pp. 13731-13748,

2011.

[10] H.

Kume, E. Vasco y H. Kume, “Herramientas estadı́sticas básicas para el

mejoramiento de la calidad”, Editorial Norma, 1992.

[11] H.

Rozenfeld, F. A. Forcellini e D. C. Amaral, “Gestão de desenvolvimento de

produtos: uma referência para a melhoria do processo”, Editora Saraiva, 2000.

[12] Y. Akao, "Quality

function deployment, Integrating Customer Requirements Into Product

Design" 2004.

[13] P. A.

C. Parada, C. A. P. Cortés y C. I. R. Jaimes, “Módulo robótico para la

clasificación de lulos Solanum Quitoense, implementando visión artificial”, INGE

CUC, vol. 10, pp. 51-62, 2014.

[14] Y. Akao, Hoshin Kanri:

“Policy deployment for successful TQM”, SteinerBooks, 2004.

[15] A.

&. D. S. F. C. Nieves Hurtado, “Probabilidad y Estadı́stica para

Ingenierı́a, un enfoque moderno”, México DF: McGra-Hill, 2010.

[16] L. A. B.

Mascarenhas, J. Oliveira Gomes, A. T. Portela, C. V. Ferreira e L. L. N.

Guarieiro, “Utilização da matriz morfológica para desenvolvimento da bancada

de testes de válvulas e sedes de válvulas”, 2015.

|