Análisis

multi-criterio para evaluar la capacidad de absorción de energía de tubos

fabricados con láminas de metal expandido y sólidas

Multi-criteria analysis to evaluate the energy

absorption capacity of pipes manufactured with expanded and solid metal sheets

Dimas Smith1, Carlos

Graciano2, Manuel Martínez3

1Departamento de Mecánica y Tecnología

de la Producción, Universidad Nacional Experimental Francisco de Miranda,

Venezuela. Orcid: 0000-0001-5425-985X. Email:

dimas.smith@gmail.com

Departamento

de Ingeniería Civil, Universidad Nacional de Colombia, Medellín, Colombia. Orcid: 0000-0003-0659-7963. Email: cagracianog@unal.edu.co

Escuela de Ingeniería Mecánica,

Universidad Industrial de Santander, Bucaramanga, Colombia.

Orcid:

0000-0001-7069-6400. Email: mjmartin@uis.edu.co

RESUMEN

Un análisis multi-criterio ha sido

desarrollado para evaluar la capacidad de absorción de energía de tubos

circulares fabricados con láminas de metal expandido y láminas sólidas.

Mediante un Proceso de Jerarquía Analítica (AHP - Analytic Hierarchy Process)

se asignaron como peso a diferentes parámetros de carga y resistencia de

impacto. Posteriormente, estos pesos han sido luego atribuidos a una Evaluación

Proporcional Compleja (COPRAS - Complex Proportional Assessment) para

seleccionar la mejor opción entre seis alternativas disponibles. Los resultados

muestran que los tubos circulares fabricados con láminas de metal expandido y

celdas individuales con orientación α=0º presentan características favorables

para absorber energía de forma controlada y estable, así como eficientes

parámetros de diseño estructural. La metodología de análisis multi-criterio

constituye una valiosa herramienta en los procesos de toma de decisiones para

la selección de dispositivos empleados en aplicaciones de absorción de energía.

PALABRAS

CLAVE: Tubos

circulares; láminas de metal expandido; proceso de jerarquía analítica;

evaluación proporcional compleja; absorción de energía.

ABSTRACT

A multi-criteria analysis has been developed to evaluate the

energy absorption of round tubes made with expanded metal sheets and solid

sheets. Throughout an AHP (Analytic Hierarchy Process) the assignation of the

weight to different load parameter and impact resistance were given.

Thereafter, these weights were then attributed to the COPRAS method (Complex

Proportional Assessment) to select the best alternative among the available

options. The results show that the circular tubes made with deployed metal

sheets and individual cells with orientation α=0º present favorable

characteristics to absorb energy in a controlled and stable way as well as

efficient structural design parameters. Multi-criteria analysis methodology is

a valuable support for decision making processes to the selection of devices

used in energy absorbing applications.

KEYWORDS: Round tubes; expanded metal sheets; analytic

hierarchy process; complex proportional assessment; energy absorption.

INTRODUCCIÓN

Un dispositivo de absorción de energía es

un sistema que convierte, total o parcialmente la energía cinética en otra

forma de energía [1]. A fin de alcanzar una respuesta deseable de estos

dispositivos, es recomendable que además de seleccionar una configuración

adecuada, se admitan una variedad de criterios importantes para escoger los

materiales y elementos a incorporar cuyas propiedades permitan obtener a un

costo relativamente bajo, un mejor desempeño de éstos en términos de carga y

eficiencia estructural. De allí que, en muchas aplicaciones de ingeniería, se

requiera la consideración integral de criterios y parámetros cualitativos y

cuantitativos, así como de experiencias prácticas y técnicas que permitan a los

diseñadores e ingenieros llegar a un consenso sobre el diseño y selección de

materiales para una aplicación específica. No obstante, esto puede llegar a ser

una ardua labor cuando los criterios son expresados en unidades diferentes o datos difíciles de cuantificar.

Alghamdi [2] y Olabi et al. [3]

resumieron numerosas investigaciones llevadas a cabo para caracterizar la

capacidad de absorción de energía de tubos circulares y otras configuraciones

fabricadas en diferentes materiales y aleaciones. En los últimos

años la necesidad de producir estructuras simples, ligeras y altamente

resistentes, aunado al incremento en las

restricciones de

costos, ha dado un obligatorio impulso en las compañías de

tecnología automotriz, aeronáutica, ferroviaria

y construcción, para ensayar nuevos materiales que satisfagan tales

requerimientos. El metal expandido es uno de los materiales que más destaca por

su aplicabilidad, versatilidad, características ecológicas, capacidad de

producción en distintos formatos y excelentes propiedades mecánicas.

En la literatura concerniente, algunos

autores se han abocado a investigar numérica y experimentalmente los distintos

usos de este material en aplicaciones estructurales, con el fin de obtener

modelos de comportamiento bajo diferentes tipos de cargas [1,4-7]. Sin embargo, muchas investigaciones se han concentrado típicamente

en evaluar limitados criterios de respuesta en lugar de considerar un

razonamiento multi-respuesta para descomponer el

análisis de estos dispositivos en un conjunto de atributos que permitan una

elección óptima y satisfactoria entre un conjunto de alternativas. Por esta

razón, los métodos de análisis multi-criterio constituyen una inestimable

herramienta en estos procesos de toma de decisiones para integrar la

información técnica, cuantitativa y cualitativa de los elementos involucrados

[8]. Experiencias satisfactorias con métodos de análisis multi-criterio se han

encontrado en la solución de problemas de diseño en muchos campos como:

construcción [9], gerencia de proyectos [10], absorción de energía [11], diseño conceptual de sistemas mecánicos y

procesos de selección de materiales [12-15], optimización paramétrica [16] y en otros problemas de ingeniería [17].

En este artículo se ha desarrollado un

análisis multi-criterio por los métodos AHP (AHP - Analytic Hierarchy Process) y

COPRAS (Complex Proportional Assessment) para evaluar diferentes parámetros de carga

y resistencia al impacto que permitan una selección

numérica de la mejor opción entre seis configuraciones de tubos circulares

fabricados con láminas de metal expandido y láminas sólidas. La capacidad de carga fue evaluada a partir de dos niveles: 1) la

carga máxima Pmáx [1]; y 2) la carga media Pm [18]; mientras que las características de

resistencia al impacto analizadas fueron: eficiencia estructural ηe

[19], energía total absorbida Ea

[1], energía específica Es

[20], energía absorbida por

unidad de longitud inicial ELi [20], energía absorbida por unidad de longitud comprimida ELc [21], eficiencia de

compactación ηc [22], eficiencia de energía ηE [23],

longitud de compactación por unidad de masa Lcm [24] y eficiencia total ηt [22].

TÉCNICAS EXPERIMENTALES

Condiciones de ensayo y propiedades de los materiales

Un total de seis configuraciones circulares

fueron sometidas a compresión axial cuasi-estática en una máquina de ensayo

universal Page Wilson Measurement System modelo 60HD a una velocidad de

desplazamiento controlada del pistón de 5mm/min. Por cada configuración, tres

pruebas fueron realizadas, para un total de 18 ensayos. Para la fabricación de

los tubos de metal expandido las mallas fueron concéntricamente enrolladas y cortadas

hasta obtener la geometría correspondiente, así como un peso equivalente en

relación con los tubos sólidos (Figura 1).

El acero ASTM A569 fue el material base

empleado para la fabricación de los tubos de metal expandido mientras que los

tubos con láminas sólidas fueron obtenidos comercialmente de un acero ASTM

A500a y subsecuentemente cortados hasta obtener las longitudes requeridas como

se indica en la Tabla 1. Las propiedades mecánicas obtenidas experimentalmente

mediante tracción revelaron que ambos materiales están acordes con lo

establecido en las Normas ASTM A1011/A1011M-03a [25].

Figura 1. Sección transversal: (a) tubos

enrollados de metal expandido; (b) tubos sólidos. Fuente: Elaboración propia.

Los extremos de cada tubo fueron maquinados

para proporcionar una superficie plana en el contacto con las placas superior e

inferior de la máquina de ensayo. Un estudio desarrollado por Aalberg y Haugen

[26], determinó que el efecto de las condiciones de borde en probetas de metal

expandido sometidas a compresión (con y sin placas en los extremos) genera una

respuesta semejante en la carga máxima y en el comportamiento posterior a la

precitada carga, excepto que en aquellos especímenes con placas en los extremos

los ensayos se podían continuar con mayores desplazamientos. De conformidad con

lo anterior, en este estudio no se consideró la soldadura de placas en los

extremos de las geometrías analizadas. En la Tabla 1, se presentan el promedio

de las dimensiones para los tubos evaluados.

Tabla 1. Dimensiones promediadas de los

tubos circulares.

|

Tubos

|

α

(°)

|

L

(mm)

|

D

(mm)

|

e

(mm)

|

W

(g)

|

|

TCE0

|

0

|

304,90

|

121,50

|

1,41

|

1050,76

|

|

TCE60

|

60

|

304,50

|

110,93

|

1,43

|

1103,43

|

|

TCE90

|

90

|

304,10

|

103,83

|

1,42

|

1018,56

|

|

TCE90/60

|

90/60

|

303,33

|

96,14

|

1,43

|

1045,96

|

|

TCE60/90

|

60/90

|

304,66

|

98,60

|

1,44

|

1058,76

|

α=orientación

de las celdas; L= altura; D= diámetro exterior; e= espesor; W=

masa.

Fuente. Elaboración propia.

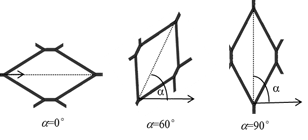

Figura 2. Orientación de celdas para los

tubos de metal expandido y tubos sólidos. Fuente. [4].

Los tubos enrollados de metal expandido

fueron evaluados para los siguientes ángulos de celdas individuales: α=0°,

α=60°, α=90° y mediante la combinación de celdas: α=90°/60° y α=60°/90° (Figura

2). De estas celdas combinadas, en la primera consideración, las celdas con

α=90° se localizan en el lado exterior del tubo mientras que las celdas con

α=60°, en el lado interior. Para la segunda combinación, es lo opuesto. Las

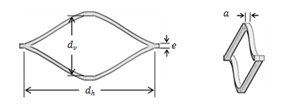

dimensiones de las celdas de metal expandido utilizado fueron las siguientes:

eje mayor dh: 65,20mm; eje menor dv: 27,50mm; avance a: 1,05mm y espesor e:

2,50mm (Figura 3).

Figura 3. Nomenclatura de una celda: (a)

vista frontal, (b) vista lateral. Fuente. Elaboración propia.

Como se mencionó anteriormente, la

capacidad de carga fue evaluada en dos niveles:

• Carga máxima Pmáx [1]: definida como la

carga máxima inicial necesaria para causar una deformación permanente. Esta

carga fue obtenida directamente de las curvas carga-desplazamiento (Figura 4).

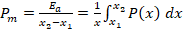

• Carga media Pm [1]: obtenida mediante la

integración de la carga constante equivalente medida sobre la sección

deformada;

(1)

(1)

donde Ea representa la energía total

absorbida y P(x) el valor de la carga entre la longitud x1 y x2 de los tubos

comprimidos.

Asimismo, se analizaron varios parámetros

de resistencia al impacto para comparar los materiales y geometrías ensayadas

en relación con su capacidad de absorción de energía. Las características de

resistencia al impacto se estimaron a través de varios conceptos de diseño

estructural como:

• Energía total absorbida Ea [1]: calculada

mediante la integración de la curva carga-desplazamiento;

|

|

(2)

|

• Energía específica Es [20]:

definida como la energía absorbida por unidad de masa original no deformada W;

|

|

(3)

|

• Energía absorbida por unidad de longitud

inicial ELi [20]: denotada como la energía total absorbida

por la longitud inicial no deformada;

|

|

(4)

|

• Energía absorbida por unidad de longitud

comprimida ELc [21]: definida como la energía total absorbida

por la longitud deformada Lc;

|

|

(5)

|

• Longitud de compactación por unidad de

masa Lcm [24]: parámetro que relaciona la máxima distancia de compactación del

absorbedor con respecto a su masa original no deformada W;

|

|

(6)

|

• Eficiencia estructural ηe

[1]: referida también como eficiencia de carga. Es una medida de las

fluctuaciones de carga que ocurren durante el aplastamiento de una estructura.

Es calculada mediante la relación entre la carga media Pm y

la carga máxima Pmáx;

|

|

(7)

|

• Eficiencia de energía ηE

[23]: definida como la relación entre la energía absorbida y la energía teórica

máxima que puede ser absorbida. Es equivalente a la eficiencia estructural ηe.

|

|

(8)

|

• Eficiencia de compactación ηc

[22]: conocida también como eficiencia geométrica. Es un indicador del

desempeño de un absorbedor de energía al ser comprimido. Es obtenida por la

relación entre la longitud máxima deformada Lc de la probeta

con respecto a la longitud inicial no deformada Li;

|

|

(9)

|

• Eficiencia total ηt

[22]: obtenida por el producto de la eficiencia estructural ηe

y la eficiencia de compactación ηc;

|

|

(10)

|

Metodología de análisis multi-criterio. Determinación de

los pesos por AHP

El cálculo del peso individual por cada

criterio wj, fue obtenido mediante el método AHP por exhibir resultados más

confiables en comparación con otros métodos probados [27]. Este método utiliza

comparaciones por pares simples que permiten un análisis simultáneo de dos

elementos [28,29].

Cuando las comparaciones entre los pares

son consistentes, es posible obtener estructuralmente el orden de importancia

de las mismas, en caso contrario deben revalorarse y corregirse los juicios

iniciales. Estas comparaciones son fundamentadas en una escala relacional según

el orden de importancia relativa [30] tal como se muestra en la Tabla 2.

Tabla 2. Escala de importancia relacional

para el método AHP.

|

Importancia relativa

|

Calificación

|

Recíproco

|

|

El objetivo de i y j son de

igual importancia

|

1

|

1

|

|

El objetivo i es ligeramente más

importante que j

|

3

|

1/3

|

|

El objetivo i es fuertemente más

importante que j

|

5

|

1/5

|

|

El objetivo i es muy fuertemente

más importante que j

|

7

|

1/7

|

|

El objetivo i es absolutamente más

importante que j

|

9

|

1/9

|

|

Valores intermedios

|

2,4,6,8

|

|

Fuente: Ishizaka y

Lusti [30].

A continuación se detallan los pasos

desarrollados para la aplicación del método AHP:

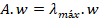

Paso 1. Construcción de la matriz de

comparación por pares utilizando la escala de importancia relacional

La matriz de comparación por pares entre n

elementos por cada nivel se construyó estableciendo una aproximación de cada aij=wi

/wj. Esta relación permitió establecer el peso adecuado

del elemento i con respecto al elemento j.

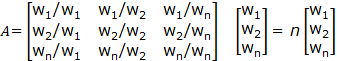

Paso 2. Determinación del vector de peso o

autovector principal

El vector peso estimado w se obtuvo

al resolver el autovector:

|

|

(11)

|

donde la matriz A consiste de todos

los valores aij, y λmáx es el autovalor

principal de A. Si no hay inconsistencia entre el par de elementos,

entonces aij es igual a 1/aij para

cualquier i y j. El resultado es que λmáx=n

y A.w=n.w, donde n es el número de elementos en cada fila. Esta

matriz se expresa como sigue:

|

|

(12)

|

o

puede ser también escrita en la forma:

|

|

(13)

|

Para calcular el vector w

(autovector) cada columna de la matriz A fue normalizada y promediada

sobre sus filas. Este vector se usó para determinar la importancia a de cada

elemento.

Paso 3. Cálculo del índice de consistencia

IC

En la matriz recíproca consistente, el

mayor autovalor es equivalente al tamaño de la matriz comparación o λmáx=n.

A esto se le conoce como índice de consistencia IC o grado de desviación

de la matriz. Se expresa como sigue:

|

|

(14)

|

Paso 4. Cálculo de la relación de

consistencia RC

La relación de

consistencia RC [28], fue obtenida a partir del índice de consistencia IC

y el índice de consistencia aleatorio IA (Tabla 3) en la forma:

|

|

(15)

|

En la relación anterior, si el valor de la

relación de consistencia RC es menor o igual a 10%, el juicio es

aceptable, en caso contrario éste debe revalorado y refinado hasta un nivel

operacional aceptable [28].

Tabla 3. Índice

aleatorio IA.

|

n

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

IA

|

0,00

|

0,00

|

0,58

|

0,90

|

1,12

|

1,24

|

1,32

|

1,41

|

1,45

|

1,49

|

Fuente: Saaty

[28].

Selección de la mejor alternativa por el método COPRAS

El método COPRAS supone dependencias

directas y proporcionales según la significancia y grado de utilidad de las

alternativas disponibles bajo la presencia de criterios mutuamente contradictorios

[31]. Este método permite

seleccionar la mejor decisión teniendo en cuenta separadamente la influencia de

criterios de maximización y/o minimización cuantificando la solución de las

alternativas con bastante precisión [32]. Consiste de los siguientes pasos:

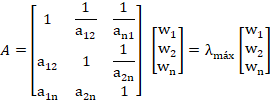

Paso 1. Construcción de la matriz inicial X

y cómputo del coeficiente relativo R

La construcción de la matriz inicial X

permite priorizar las alternativas para la selección de los criterios tal como

se muestra:

|

|

i=1,..,m

j=1,..,n

|

(16)

|

donde xij es el valor de

desempeño de la iésima alternativa sobre el jésimo

criterio, m es el número de alternativas confrontadas y n es el

número de criterios. Un problema común se presentó en la selección de los criterios

para el diseño de la matriz en virtud de que la mayoría no presentaba las

mismas dimensiones. Para solventar este inconveniente la matriz X fue

modificada por una matriz adimensionalizada r como sigue:

|

|

i=1,..,m

j=1,..,n

|

(17)

|

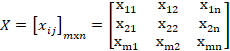

Paso 2. Cálculo de la matriz de decisión de

peso normalizada

El valor normalizado de las ponderaciones  fue determinado como

sigue:

fue determinado como

sigue:

|

|

i=1,..,m

j=1,..,n

|

(18)

|

donde  es el peso de todos los j ésimso criterios o

atributos

es el peso de todos los j ésimso criterios o

atributos .

.

Paso 3. Determinación de la matriz decisión

de peso normalizada D

La suma de los valores normalizados de peso

adimensionales en cada criterio es siempre igual al peso por cada criterio como

sigue:

|

|

(19)

|

donde rij es el valor

normalizado de la i ésima alternativa sobre el j

ésimo criterio, y wj es el peso del j

ésimo criterio tal como se indicó en la Ec. (16).

|

|

(20)

|

El cálculo del peso individual para cada

criterio wj, fue detallado en el epígrafe correspondiente al

método AHP.

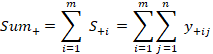

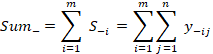

Paso 4. Sumatoria de los atributos

beneficiosos y no-beneficiosos

Los atributos beneficiosos y

no-beneficiosos son obtenidos de la matriz de decisión. Según corresponda, los

atributos beneficiosos y no beneficiosos están asociados a una maximización o

minimización de los criterios como sigue:

|

|

(21)

|

|

|

(22)

|

donde y+ij y y-ij,

son los valores de peso normalizados de los atributos beneficiosos y

no-beneficiosos, respectivamente. Según sea el caso, el mayor valor de S+i,

podría resultar el mejor concepto de diseño cuando se desea maximizar el

criterio, mientras que el menor valor de S-i, también podría

resultar el mejor concepto de diseño cuando el objetivo es la minimización de

un criterio. Es de hacer notar que ∑S+i y ∑S-i

respectivamente son siempre iguales a la sumatoria de los pesos para los

atributos beneficiosos y no-beneficiosos tal como se denota a continuación:

Tabla 4. Caracterización de la capacidad

de absorción de energía para las geometrías analizadas.

|

Tubos

|

Criterios

|

|

Pmáx

(kN)

|

Pm

(kN)

|

Ea

(kJ)

|

Es

(kJ/kg)

|

ELi

(kJ/m)

|

ELc

(kJ/m)

|

Lcm

(m/kg)

|

ηe

|

ηE

|

ηc

|

ηt

|

|

TCE0

|

1,2567

|

1,0800

|

0,1583

|

0,1507

|

0,5193

|

1,0845

|

0,1389

|

0,8594

|

0,0640

|

0,4788

|

0,4115

|

|

TCE60

|

9,0917

|

4,3000

|

0,6297

|

0,5706

|

0,0021

|

4,3128

|

0,1323

|

0,4730

|

0,0129

|

0,4795

|

0,2268

|

|

TCE90

|

5,9600

|

2,4233

|

0,3553

|

0,3488

|

1,1683

|

2,4335

|

0,1433

|

0,4066

|

0,0177

|

0,4801

|

0,1952

|

|

TCE90/60

|

8,1200

|

5,5000

|

0,8058

|

0,7704

|

2,6566

|

5,5193

|

0,1396

|

0,6773

|

0,0094

|

0,4813

|

0,3260

|

|

TCE60/90

|

10,3733

|

6,1100

|

0,8950

|

0,8453

|

2,9377

|

6,1301

|

0,1379

|

0,5890

|

0,0072

|

0,4792

|

0,2823

|

|

TCS

|

80,0333

|

42,4800

|

6,2155

|

5,9359

|

20,3935

|

42,5721

|

0,1394

|

0,5308

|

0,0051

|

0,4790

|

0,2543

|

Fuente. Elaboración propia.

|

(a) TCE

|

(b) TCS

|

Figura 4. Curvas carga-desplazamiento para

tubos ensayados: (a) metal expandido TCE; (b) sólido TCS. Fuente. Smith et al. [33].

|

|

|

|

|

|

|

|

δ =20mm

|

|

|

|

|

|

|

|

|

δ =140mm

|

|

(a) TCE0

|

(b) TCE060°

|

(c) TCE090°

|

(d) TCE09060

|

(e) TCE06090

|

(f) TCS

|

Figura 5. Evolución de la deformación:

tubos de metal expandido y sólidos. Fuente. Smith et al. [33].

|

|

(23)

|

|

|

(24)

|

La sumatoria de las ecuaciones (23) y (24)

respectivamente, es siempre igual a uno.

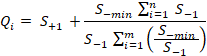

Paso 5. Cálculo de la significancia

relativa Qi.

El mayor valor de significancia relativa Qi

representa la mejor opción. La significancia relativa es expresada como sigue:

|

|

(25)

|

donde S-min es el valor

mínimo de S-i

El cálculo de la utilidad cualitativa Ui

está directamente relacionado con el valor Qi señalado

en la Ec. (26), de donde se aprecia que la misma es directamente proporcional a

la significancia relativa. El máximo valor de significancia relativa es

denotado como Qmáx.

|

|

(26)

|

RESULTADOS Y DISCUSIÓN

Características de las curvas carga-desplazamiento

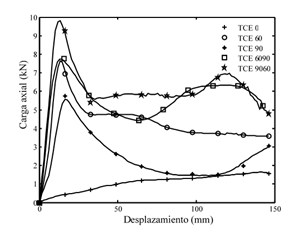

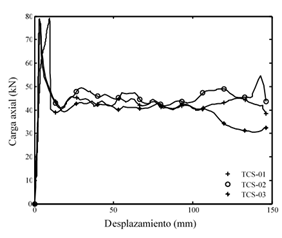

La Tabla 4 presenta un resumen de los

parámetros de carga y resistencia de las geometrías analizadas [33]. Las

Figuras 4a y 4b muestran las curvas típicas de carga-desplazamiento para los

tubos de metal expandido (promediadas) y para los tubos sólidos ensayados.

Correspondientemente, las Figuras 5a a 5f presenta la evolución de la

deformación y el estado final de colapso de cada uno de los tubos ensayados.

Como se observa en la Figura 4a, el

comportamiento de las curvas para los tubos enrollados de metal expandido con

celdas individuales (TCE0, TCE60 y TCE 90) y combinadas (TCE6090 y TCE9060)

depende de la orientación de las celdas con respecto a la dirección de

aplicación de la carga. Se observa que la geometría y parámetros del material

tienen un efecto directo en los niveles de carga y capacidad de absorción de

energía. En particular, los tubos con celdas individuales TCE0 presentan una

respuesta estructural más estable desde el dominio elástico hasta la zona

plástica en comparación con las otras configuraciones. En contraste, los tubos

con láminas sólidas (Figura 4b), exhiben un régimen plástico muy inestable

caracterizado por picos de cargas que fluctúan y por una significante pérdida

de estabilidad al alcanzar la carga máxima. Analizando la respuesta estructural

parta los tubos de metal expandido TCE60 y TCE90, se observa disminución

significativa en la capacidad de carga una vez se alcanza la carga máxima. No

obstante, para las geometrías con celdas combinadas TCE6090 y TCE9060, la

reducción en la capacidad de carga es ligeramente menor.

Modos de colapso

Como se puede apreciar en las Figuras 5a a

5e, los modos de colapso para los tubos de metal expandido (TCE) se

caracterizan por aplastamiento progresivo, pandeo de celdas individuales y

pandeo global de las paredes del tubo. Mientras que para tubos de láminas

sólidas (TCS) el modo de colapso fue mixto: pandeo axi-simétrico y pandeo no

simétrico con un número variable de lóbulos circunferenciales (Figura 5f).

Absorción de energía y conceptos de diseño estructural

Para proporcionar una comparación en la

respuesta de cada configuración, los valores de energía absorbida presentados

en la Tabla 4, fueron calculados para un desplazamiento de 146mm.

Energía absorbida por unidad de longitud ELi -

ELc

La energía absorbida por unidad de longitud

es un importante parámetro de resistencia al impacto a considerar cuando el

espacio es una limitación. En la Tabla 4, la longitud inicial Li

y la longitud deformada Lc fue la misma para todas las

geometrías. Se encontró que la longitud de los tubos no tiene un efecto

significativo sobre la respuesta de aplastamiento y absorción de energía. Esto

es obviamente debido a que los niveles de carga y energía absorbida están

asociados a la geometría y parámetros del material. Como se esperaba, valores

superiores de energía absorbida por unidad de longitud fueron computados en los

tubos sólidos, seguidos por los tubos de metal expandido con celdas combinadas

TCE6090 y TCE9060, mientras que en los tubos con celdas individuales la

respuesta fue virtualmente menor. Es importante mencionar que el efecto de la

longitud, puede ser eliminado considerando la energía específica Es.

Energía específica Es

La energía específica Es

es un parámetro a considerar cuando la reducción de peso es importante. Permite

una comparación entre diferentes elementos para determinar cuál es el más

eficiente en términos de la cantidad de energía que éstos pueden absorber para

una masa dada. Como se observa en la Tabla 4, para niveles semejantes de masa,

la energía específica Es en los tubos sólidos TCS es de

5,9359 kJ/kg, mientras que en los tubos de metal expandido con celdas

combinadas e individuales los valores promedio fueron 0,8078 kJ/kg y 0,3567

kJ/kg, respectivamente. La energía específica Es de los tubos

TCS es 7,33 veces superior a la de los tubos con celdas combinadas, y 16,5

veces más alta que la de los tubos con mallas individuales. No obstante, el hecho

de que estos tubos posean una alta energía específica Es, no

significa que sean los más efectivos para absorber energía, considerando entre

otras cosas que la energía específica también depende de la cantidad de

material disponible para deformación plástica. Con base en lo anterior, es

evidente que los tubos de metal expandido proporcionan menos material que los

tubos sólidos para una misma longitud debido a las discontinuidades geométricas

presentes. Por ello, para que la energía total de los tubos expandidos sea

igual, éstos requerirán una cantidad de material mayor que los tubos sólidos y

por lo tanto podrían demandar más espacio para su implementación, lo cual

podría ser inadecuado en aplicaciones con espacios limitados.

Longitud de compactación por unidad de masa Lcm

Este parámetro proporciona una eficiente

manera de comparación para distintos materiales con densidades diferentes. Está

asociado a la estabilidad y repetibilidad de los modos de deformación cuando un

dispositivo es sometido a cargas de trabajo inciertas en magnitud, dirección y

distribución. Para el caso estudiado la densidad del material no varía, sin

embargo las discontinuidades geométricas de las mallas podrían afectar los

resultados. Así pues, en la Figura 5, se puede verificar que las geometrías

estudiadas presentan modos característicos de evolución y deformación a través

del proceso de colapso. En particular, los tubos TCE0 presentan un modo estable

de aplastamiento (Figuras 5a) que permite que la absorción de energía sea alcanzada

eficientemente mientras que las configuraciones TCE90, TCE6090, TCE9060

(Figuras 5b, 5c y 5d respectivamente) y en los tubos sólidos TCS (Figura 5f),

se evidencian modos mixtos de aplastamiento dominados por pandeo, los cuales

afectan la respuesta estructural de estos elementos. En la Tabla 5 se observa

que la longitud de compactación por unidad de masa Lcm

permanece constante para todas las configuraciones analizadas.

Eficiencia estructural ηe

En general, se buscan sistemas con valores

de eficiencia estructural ηe cercanos a 1. Una maximización

de este parámetro permite alcanzar una buena capacidad de absorber energía con

una menor fuerza transmitida a la estructura que se intenta proteger. Esto se

puede obtener disminuyendo la carga máxima inicial mediante la introducción de

mecanismos de control de deformación. De la Tabla 4, se observa que la

eficiencia estructural ηe varía en función de la geometría,

se observa que los tubos de metal expandido TCE0 presentan el mayor valor de

eficiencia estructural (ηe =0,8594), lo que indica que la

capacidad de absorción de energía en estos modelos es alcanzada eficientemente.

En contraste, para las geometrías restantes, la eficiencia estructural ηe

es apreciablemente menor, ηe =0,4066 para TCE90 y ηe

=0,6773 para TCE9060, debido a un aumento de la carga máxima, lo cual

es indeseable en aplicaciones prácticas. Se destaca que el efecto de las celdas

combinadas en los tubos expandidos mejora la eficiencia estructural ηe

comparado con los tubos sólidos. Como resultado, la estabilidad y capacidad de

éstos para soportar cargas es mejorada aumentando la cantidad de material

disponible para deformación plástica.

Eficiencia de energía ηE

El parámetro adimensional de eficiencia de

energía ηE fue adoptado para comparar la resistencia

al impacto de las diferentes geometrías analizadas. De

la Tabla 4, se encontró que la eficiencia de energía ηE en los tubos de metal

expandido es significativamente mayor (ηE =0,064 para TCE0 y ηE =0,0072 para TCE6090) que en los tubos TCS los cuales presentaron el menor valor (ηE =0,0051). La Tabla 4, revela también que aun cuando en todos los casos, el

valor de eficiencia de energía ηE fue mucho

menor que uno, en los tubos de metal expandido TCE0, TCE 60 y TCE90 la eficiencia

de energía fue mayor que en aquellos con celdas combinadas TCE6090 y TCE9060.

En la Figura 4a, se observa que al alcanzar la carga máxima, la deformación de

los tubos expandidos con celdas individuales es mayor que en los tubos con

celdas combinadas y tubos con láminas sólidas (Figura 4b). En el caso de los

tubos TCE0 (Figura 4a), esto ocurre porque una vez alcanzaron la máxima carga e inmediatamente después

que el material fluyó, la fuerza de colapso se mantuvo constante al tiempo que

el tubo se aplastaba. Se evidencia que la inclinación de las celdas en los

tubos de metal expandido causa variaciones significativas en el nivel de

absorción de energía y deformación, siendo más eficientes y con modos

deformación más controlados para la orientación TCE0

(Figuras 5a).

Eficiencia de compactación ηc

La eficiencia de compactación ηc

es un indicador de la cantidad de material que puede aprovecharse durante el

proceso de colapso. Este parámetro sin embargo es dependiente de la energía cinética

inicial. Idealmente los dispositivos de absorción de energía son diseñados para

deformarse de forma compacta sobre toda su longitud, aunque en la realidad su

relación de compactación es siempre menor a uno. En la Tabla 4, la eficiencia

de compactación es en general baja para todos los tubos ensayados, va desde ηc=0,4788

para los tubos TCE0 hasta ηc=0,4813 para los tubos TCE9060,

lo cual representa una variación de 0,5%. Comparando

los tubos de metal expandido y tubos sólidos, la eficiencia de compactación ηc se mantiene casi

invariable. Existe apenas un ligero aumento de la eficiencia ηc al aumentar el ángulo de

la celda, a pesar de que los tubos con mallas inclinadas presentan mayor

inestabilidad en sus colapsos, tal como se evidencia en las Figuras 5b a 5e. Es

por ello que la compresibilidad y la deformación plástica de estos elementos es

ligeramente mayor al igual que la eficiencia de compactación ηc. De lo anterior se

desprende que las características de resistencia al impacto pueden ser maximizadas

usando dispositivos de absorción de energía con alta eficiencia estructural y

alta eficiencia de compactación ηc.

Eficiencia total ηt

La eficiencia total es una medida

integrativa de la eficiencia estructural y la eficiencia de compactación [22].

De la Tabla 4, la eficiencia integral para los tubos TCE0 es ηt =0,4115,

y para los tubos TCE6090 y TCE9060 presentan una eficiencia integral de ηt

=0,2823 y ηt =0,3260, respectivamente, las cuales

son superiores a las de los tubos TCS (ηt =0,2543). Esto se

debe a que los tubos de metal expandido proporcionan una razonable carga de

colapso constante, lo cual es una característica altamente deseable en situaciones de resistencia al impacto. Pese a

que los tubos sólidos presentaron mayores valores en la eficiencia de

compactación ηc y carga máxima inicial Pmáx,

su eficiencia total ηt resultó ser razonablemente baja.

Selección del mejor perfil para aplicaciones de absorción

de energía

El análisis multi-criterio se fundamentó en

el método AHP para la asignación de pesos a los criterios y en el método COPRAS

para seleccionar la alternativa ideal entre las opciones disponibles. Los

detalles de ambos métodos fueron descritos anteriormente. Del total de

parámetros evaluados en la Tabla 4, seis criterios fueron

establecidos luego de un exhaustivo análisis: carga

máxima Pmáx, longitud de compactación por unidad de masa Lcm,

eficiencia estructural ηe, eficiencia de compactación ηc,

eficiencia de energía ηE y eficiencia total ηt.

En la Tabla 5, se presenta el análisis por pares para cada criterio según el

método AHP. Subsecuentemente en la Tabla 6, se presenta la matriz normalizada y

el vector prioridad.

Tabla 5. Matriz de comparación por pares

para cada criterio según AHP.

|

Criterios

|

Pmáx

|

Lcm

|

ηe

|

ηE

|

ηc

|

ηt

|

|

Pmáx

|

1,0000

|

0,2000

|

0,1111

|

0,1111

|

0,1429

|

0,1111

|

|

Lcm

|

5,0000

|

1,0000

|

0,1111

|

0,1111

|

0,2000

|

0,1111

|

|

ηe

|

9,0000

|

9,0000

|

1,0000

|

1,0000

|

3,0000

|

1,0000

|

|

ηE

|

9,0000

|

9,0000

|

1,0000

|

1,0000

|

3,0000

|

0,5000

|

|

ηc

|

7,0000

|

5,0000

|

0,3333

|

0,3333

|

1,0000

|

0,2000

|

|

ηt

|

9,0000

|

9,0000

|

1,0000

|

2,0000

|

5,0000

|

1,0000

|

Fuente. Elaboración propia.

Tabla 6. Matriz normalizada por pares

según AHP.

|

Criterios

|

Pmáx

|

Lcm

|

ηe

|

ηE

|

ηc

|

ηt

|

Vector

prioridad

|

|

Pmáx

|

0,0734

|

0,4487

|

0,6181

|

0,9320

|

0,4463

|

0,6170

|

0,0227

|

|

Lcm

|

0,5309

|

0,4274

|

0,3402

|

0,1878

|

0,4470

|

0,3400

|

0,0442

|

|

ηe

|

0,3480

|

0,4629

|

0,2924

|

0,2577

|

0,4475

|

0,2927

|

0,2637

|

|

ηE

|

0,4741

|

0,4509

|

0,4871

|

0,1369

|

0,4486

|

0,4888

|

0,2352

|

|

ηc

|

0,6057

|

0,4455

|

0,4236

|

0,1048

|

0,4467

|

0,4233

|

0,1070

|

|

ηt

|

4,6732

|

0,4503

|

0,3818

|

0,0743

|

0,4465

|

0,3813

|

0,3273

|

Fuente. Elaboración propia.

Basado en los procesos de cálculo de las

Ecs. (13)-(15), el valor de la relación de consistencia RC resultó igual

a 0,0818 (≤ 0,10), lo cual demuestra que el juicio de criterios fue aceptable

(Saaty, 1980). El valor del juicio de criterios fue el siguiente: Pmáx=

0,0227; Lcm= 0,0442 ηe= 0,2637; ηE=

0,2352; ηc= 0,1070; ηt= 0,3273 con

λmáx=6,5074 y IC=0,1015. A partir del vector prioridad obtenido en

la Tabla 6, los criterios fueron normalizados mediante la Ec. (17) tal como se

muestra en la Tabla 7. La matriz de peso normalizada correspondiente se

presenta en la Tabla 8.

Tabla 7. Matriz de decisión normalizada.

|

Tubos

|

Criterios

|

|

Pmáx

|

Lcm

|

ηe

|

ηE

|

ηc

|

ηt

|

|

TCE0

|

0,0959

|

0,1671

|

0,2430

|

0,5503

|

0,1664

|

0,2427

|

|

TCE60

|

0,0724

|

0,1591

|

0,1338

|

0,1109

|

0,1666

|

0,1337

|

|

TCE90

|

0,0474

|

0,1724

|

0,1150

|

0,1522

|

0,1668

|

0,1151

|

|

TCE90/60

|

0,0646

|

0,1679

|

0,1915

|

0,0808

|

0,1672

|

0,1920

|

|

TCE60/90

|

0,0826

|

0,1659

|

0,1666

|

0,0619

|

0,1665

|

0,1665

|

|

TCS

|

0,6371

|

0,1677

|

0,1501

|

0,0439

|

0,1664

|

0,1500

|

Fuente. Elaboración propia.

Tabla 8. Matriz de peso normalizada.

|

Tubos

|

Pesos

|

|

0,0227

|

0,0442

|

0,2637

|

0,2352

|

0,1070

|

0,3273

|

|

Criterios

|

|

Pmáx

|

Lcm

|

ηe

|

ηE

|

ηc

|

ηt

|

|

TCE0

|

0,0022

|

0,0074

|

0,0641

|

0,1294

|

0,0178

|

0,0794

|

|

TCE60

|

0,0016

|

0,0070

|

0,0353

|

0,0261

|

0,0178

|

0,0438

|

|

TCE90

|

0,0011

|

0,0076

|

0,0303

|

0,0358

|

0,0178

|

0,0377

|

|

TCE90/60

|

0,0015

|

0,0074

|

0,0505

|

0,0190

|

0,0179

|

0,0628

|

|

TCE60/90

|

0,0019

|

0,0073

|

0,0439

|

0,0146

|

0,0178

|

0,0545

|

|

TCS

|

0,0145

|

0,0074

|

0,0396

|

0,0103

|

0,0178

|

0,0491

|

Fuente. Elaboración propia.

Tabla 9. Suma de pesos normalizados.

|

Tubos

|

Atributos

|

|

Beneficiosos

Si+

|

No-Beneficiosos

Si-

|

|

TCE0

|

0,2981

|

0,0022

|

|

TCE60

|

0,1300

|

0,0016

|

|

TCE90

|

0,1292

|

0,0011

|

|

TCE90/60

|

0,1576

|

0,0015

|

|

TCE60/90

|

0,1381

|

0,0019

|

|

TCS

|

0,1242

|

0,0145

|

|

∑Atributos

|

0,9772

|

0,0228

|

Fuente. Elaboración propia.

Tabla 10. Valores Qi y Ui.

|

Tubos

|

Q

|

U

|

Rango

|

|

TCE0

|

0,3013

|

100,00

|

1

|

|

TCE60

|

0,1342

|

44,54

|

5

|

|

TCE90

|

0,1357

|

45,03

|

4

|

|

TCE90/60

|

0,1624

|

53,89

|

2

|

|

TCE60/90

|

0,1418

|

47,06

|

3

|

|

TCS

|

0,1247

|

41,38

|

6

|

Fuente. Elaboración propia.

Los atributos

beneficiosos y no-beneficiosos, son presentados en las Tabla 9. En este

caso el único atributo no beneficioso fue el criterio de carga máxima Pmáx

donde un valor más bajo debe ser preferido. El resultado final o utilidad

cuantitativa Ui para cada geometría, es presentado en la

Tabla 10.Con base en los resultados obtenidos en la Tabla 10, la solución más

óptima para el diseño de un dispositivo de absorción de energía eficiente es el

tubo de metal expandido con celdas individuales TCE0, seguido por aquellos de

celdas combinadas con orientación TCE9060. El concepto más deficiente resultó

el perfil con láminas sólidas TCS.

CONCLUSIONES

En este trabajo

se evaluó la respuesta estructural de tubos circulares fabricados con láminas

de metal expandido y láminas sólidas sometidos a cargas axiales cuasi-estáticas

de compresión. Se encontró que variaciones en la geometría, dirección de las

celdas de las láminas de metal expandido y el tipo de material, juegan un rol

importante en la capacidad de carga, resistencia al impacto, eficiencia y modos

de colapso de los tubos analizados. Para los tubos de metal expandido con

celdas individuales, la absorción de energía específica y energía por unidad de

longitud no es tan buena como en los tubos con celdas combinadas y tubos

sólidos. Una comparación de los factores de eficiencia, revela que la capacidad

de absorción de energía de los tubos de metal expandido con celdas individuales

y orientación α=0° es significativamente mayor. Para los tubos con láminas

sólidas, la carga máxima alcanzada es mayor. Sin embargo, al alcanzar dicha

carga, ocurre una significante reducción de su estabilidad. Rotación lateral,

pandeo irregular axi-simétrico de las celdas y flexión en el eje de los tubos

de metal expandido con TCE60, TCE90, TCE6090 y TCE 9060, permiten identificar

nuevos modos de deformación mixtos que están dominados por pandeo. No obstante,

los tubos de metal expandido con celdas individuales TCE0 exhibieron un modo de

deformación progresivo por lo cual su respuesta estructural fue más controlada

y estable que el resto de los modelos estudiados.

Mediante las

técnicas de análisis multi-criterio por los métodos AHP y COPRAS se evaluaron

diferentes parámetros de carga y resistencia de impacto para encontrar un

diseño geométrico óptimo en aplicaciones de absorción de energía. Los

resultados indican que los tubos de metal expandido con celdas individuales

TCE0 resultan ser la solución más ideal para que la capacidad de absorción de

energía sea alcanzada eficientemente. La metodología de análisis multi-criterio

constituye una valiosa herramienta de apoyo para derivar la respuesta final en

los procesos de toma de decisiones para la selección de dispositivos o

componentes empleados en aplicaciones de absorción de energía y en muchas otras

aplicaciones científicas y de ingeniería.

AGRADECIMIENTOS.

Los autores quieren agradecer al

Laboratorio de: Ciencias de los Materiales, Herrería y Soldadura, y al Centro

de Investigaciones Tecnológicas de la Universidad Nacional Experimental

Francisco de Miranda, por el apoyo prestado.

REFERENCIAS

[1]

C. Graciano, G. Martínez and D. Smith, “Experimental investigation on the

axial collapse of expanded metal tubes,” Thin-Walled Structures, vol.

47, no. 8-9, pp. 953-961, Ago-Sep, 2009.

[2]

A,A,A. Alghamdi, “Collapsible impact energy absorbers: an overview,” Thin-Walled

Structures, vol. 39, no. 2, pp. 189-213, Feb, 2001.

[3]

A. Olabi, E. Morrisa and M. Hashmi, “Metallic tube type energy absorbers: a

synopsis,” Thin-Walled Structures, vol. 45, no. 7-8, pp. 706-726,

Jul-Ago, 2007.

[4]

D. Smith, C. Graciano and G. Martínez, “Quasi-static axial compression of

concentric expanded metal tubes,” Thin-Walled Structures, vol. 84, pp.

70-76, 2014.

[5]

D. Smith, C. Graciano, G. Martínez and P. Teixeira, “Axial crushing of

flattened expanded metal tubes,” Thin Walled Structures, vol. 85, pp.

42-49, Dec. 2014.

[6]

D. Smith, C. Graciano and G. Aparicio, “An empirical method for the estimation

of yield strength on expanded metal meshes,” Rev. Fac. Ing. Univ. Ant.

vol. 74, pp. 161-171, 2015.

[7] D. Smith, C. Graciano and G. Aparicio, “Energy

absorption capacity of expanded metal meshes subjected to tensile loading,” Rev.

Fac. Ing. Univ. Ant., vol. 77, pp. 48-53, 2015.

[8]

N. M. Stefano, N. Casarotto Filho, L.G.L. Vergara and R.U.G. da Rocha, “COPRAS

(Complex Proportional Assessment): state of the art research and its

applications,” IEEE Latin America Transactions, vol. 13, no. 12, pp.

3899-3906, 2015.

[9]

O. Taylan, A. Bafail, R. Abdulaal and M. Kabli, “Construction projects

selection and risk assessment by fuzzy AHP and fuzzy TOPSIS methodologies,” Int

J Appl Soft Comput, vol. 17, pp. 105-116, Apr, 2014.

[10]

T. Boucher and E. McStravic, “Multi-attribute evaluation within a present value

framework and its relation to the analytic hierarchy process,” Eng Econ,

vol. 37, pp. 55-71, 1991.

[11]

F. Tarlochan and F. Samer, “Design of thin wall structures for energy

absorption applications: design for crash injuries mitigation using magnesium

alloy,” Int J Res Eng Tech, vol. 2, no. 7, pp. 24-36. 2013.

[12]

A. Mohammed, A. Hazem, and M. Ayman “Integrated Fuzzy (GMM) -TOPSIS model for

best design concept and material selection process,” Int J Innov Res Sci Eng

Technol, vol. 2, no. 11, pp. 6464-6486, 2013.

[13] G. Zheng, S. Wu, G. Sun, G. Li, and Q. Li, “Crushing

analysis of foam-filled single and bitubal polygonal thin-walled tubes,” International Journal of Mechanical Sciences,

vol. 87, pp. 226-240, Oct, 2014.

[14] N. Qiu, Y. Gao, J. Fang, Z. Feng, G. Sun,

and Q. Li, “Crashworthiness analysis and design of multi-cell hexagonal

columns under multiple loading cases,” Finite Elements in

Analysis and Design, vol. 104, pp. 89-101. 2015.

[15] S. Pirmohammad, and S.E. Marzdashti, “Crushing

behavior of new designed multi-cell members subjected to axial and oblique

quasi-static loads,” Thin-Walled Structures, vol. 108, pp. 291-304, 2016.

[16]

V. Gadakh, “Parametric optimization of wire electrical discharge machining

using TOPSIS method,” Adv Produc Eng Manag, vol. 7, no. 3, pp. 157-164,

2012.

[17]

L. Wang, T. Raz, “Analytic hierarchy process based on data for problem,” Comput

& IE, vol. 20, pp. 355-365, 1991.

[18]

V. Tarigopula, M. Langseth, O. Hopperstad, and A. Clausen, “Axial crushing of

thin-walled high-strength steel sections,” Int J Impact Eng, vol. 32,

pp. 847-882, 2005.

[19]

A. Puglsey, “The crumpling of tubular structures under impact conditions,” In:

Proc. of the Symposium on the use of aluminium in railway rolling stock.

Institute of Locomotive Engineers. The Aluminium Development Association,

pp. 22-41, 1960.

[20]

S. Hosseinipour, G. Daneshi, “Energy absorption and mean load of thin-walled

grooved tubes under axial compression,” Thin-Walled Structures, vol. 41,

pp. 31-46, 2003.

[21]

Z. Ahmad, “Impact and energy absorption of empty and foam-filled conical

tubes,” Doctoral dissertation, Queensland University of Technology,

2009.

[22] Y. Lou, C. Park and H. Huh, “Parameter study on the

quasi-statically axial crush of frusta with small semiapical angles using

finite element method,” Annual Conference. The Korean Society of Automotive

Engineers. [En línea]. Disponible en:

http://koasas.kaist.ac.kr/bitstream/10203/19503/1/ck174.pdf, 2008.

[23]

S. Chung, and G. Nurick, “The energy-absorbing characteristics of tubular

structures with geometric and material modifications: An overview,” Appl

Mech Rev, vol. 61, pp. 020802-1/020802-15, 2008.

[24]

R.H. Smith Jr, “Energy absorption of sine wave beams subjected to axial impact

loading,” Doctoral dissertation, Clemson University, 2007.

[25]

ASTM A1011/A1011M-03a: Standard specification for steel,

sheet and strip, hot-rolled, carbon, structural, high-strength low-alloy and

high-strength low-alloy with improved formability. ASTM International, West

Conshohoken, PA, 2003.

[26]

A. Aalberg, and B. Haugen, “An experimental investigation of a rectangular

hollow steel section with solid corners and expanded metal sections,” Norwegian

University of Science Technology. Technical Report, R-8-97, p. 1-77,

1997.

[27]

S. Tung, and S. Tang, “Comparison of the saaty’s AHP and modified AHP for

right and left eigenvector inconsistency,” European Journal of Operational

Research, vol. 106, no. 1, pp. 123-128, 1998.

[28]

T. Saaty, The analytic hierarchy process. Ed. McGraw-Hill, New York, 1980.

[29]

T. Saaty, “Priority setting in complex problems,” IEEE Trans. Eng. Manag,

vol. 30, no. 3, pp. 140-155, 1983.

[30]

A. Ishizaka and M. Lusti, “An intelligent tutoring system for AHP,” Proceedings

of the 9th international conference on operational research. University of

Osijek, Croatia, pp. 215-223, 2003.

[31]

E. Zavadskas and A. Kaklauskas, Multicriteria evaluation of building, Technika

Vilnius, 1996.

[32]

P. Chatterjee, V. Manikrao and S. Chakraborty, “Materials selection using

complex proportional assessment and evaluation of mixed data methods,” Mater

Design, vol. 32, pp. 851-860, 2011.

[33]

D.J Smith, C.A. Graciano, P. Teixeira, G. Martínez and A. Pertuz, “Energy

absorption characteristics of coiled expanded metal tubes under axial

compression,” Latin American Journal of Solids and Structures, vol. 13,

no. 16, pp. 3145-3160, 2016.

(1)

fue determinado como

sigue:

es el peso de todos los j ésimso criterios o

atributos

.