Large Eddy Simulation (LES) Aplicado a un lecho fluidizado

gas – sólido. Parte I:

Reactor a escala de laboratorio

Large Eddy Simulation of Gas – Solid fluidized bed. Part I:

The laboratorial scale reactor

Germán González 1, Natalia Prieto 2,

Iván Mercado3

1Grupo de Investigación en Energía y

Medio Ambiente-GIEMA, Universidad Industrial de Santander, Colombia. Email:

germangs@correo.uis.edu.co.

Universidade Estadual de Campinas, São Paulo, Brasil. Email: natispj@gmail.com

Universidad del Atlántico,

Barranquilla, Colombia. Email: ivanmercado@mail.uniatlantico.edu.co

RESUMEN

Los reactores de lecho fluidizado son

equipos utilizados en la industria de hidrocarburos, para procesos heterogéneos

gas-sólido, tanto catalíticos como no catalíticos. Las aplicaciones

industriales más importantes incluyen el cracking catalítico, combustión y/o

gasificación de carbón, biomasa y residuos sólidos, entre otros. En este

trabajo se estudia el comportamiento fluidodinámico gas-solido, usando técnicas

computaciones de Dinámica de Fluidos (CFD) en un lecho fluidizado a nivel

laboratorio de 1 m de longitud y 5 cm de altura de lecho, se implementó la metodología

de Large Eddy simulation (LES) y mallas casi-uniformes construidas previo

cálculo de las micro escalas turbulentas. Las simulaciones fueron validadas con

datos de la literatura, logrando describir el comportamiento de descenso de

partículas (annulus) , sin necesidad de refinamiento cerca de la pared y

mejorando el tiempo de computo en comparaciones con simulaciones realizadas

usando RANS.

PALABRAS

CLAVE: Flujo

multifásico; CFD; fluidización; LES; RANS.

ABSTRACT

The fluidized bed reactors are commonly used in the

petrochemical industry, with applications in catalytic and non-catalytic

processes. An important use of this technology includes the catalytic cracking,

as well as the gasification of coal, biomass and solid waste. This work studied

the fluid dynamics inside a lab scale fluidized bed, which was 1 meter long

with 5 cm bed height. The study was carried out using Computational Fluid

Dynamics (CFD), including the use of Large Eddy Simulation methodology (LES), in

addition to the use of a quasi-uniform computational grid, which was created

before the micro scale turbulence calculation. Therefore, it was possible to

describe the behavior of the particles at annulus of the unit, without the need

of having a refined grid near the wall. This resulted in an improvement on the

required calculation time compared to the simulations that use the RANS

methodology. The simulation results showed good agreement with the data

reported in literature.

KEYWORDS: Multiphase flow; CFD; fluidization; LES; RANS.

INTRODUCCIÓN

La fluidización es la tecnología donde se

pone en contacto un lecho de sólidos con un flujo de fluido, como resultado,

las partículas sólidas en cierto momento, alcanzan un comportamiento similar al

de un fluido. Los reactores de lecho fluidizado son tecnologías importantes

para operaciones heterogéneas de gas-sólido en la industria petroquímica, desde

aplicaciones catalíticas [1] y procesos no catalíticos [2]. Las

aplicaciones industriales más importantes incluyen craqueo catalítico,

combustión de carbón y biomasa. Uno de los tipos más relevantes de reactor de

lecho fluidizado es el reactor de flujo ascendente, que también se conoce como riser

y el de flujo descendente o Downer. Datos históricos indican que,

desde 1926, se utilizaron procedimientos de lecho fluidizado para la

gasificación del carbón.

Las primeras unidades se encuentran en

Alemania y Japón. En 1936, la primera unidad de craqueo catalítico industrial

en un lecho fijo entró en funcionamiento, conocido como proceso de Houdry.

El proceso era semi-continuo y consistió en tres o cuatro reactores que

contenían arcilla tratada (SiO2-Al2O3). [3]–[5]. Debido a la necesidad de gasolina

para aviación durante la Segunda Guerra Mundial, el gobierno de Estados Unidos

emitió una ley, donde exigía a las grandes compañías petroleras unir su

conocimiento y esfuerzo para crear tecnologías de refinación de crudo, es aquí

donde se crea los inicios del craqueo catalítico en lecho fluidizado o FCC (Fluid

catalytic cracking), que entró en vigor el 25 de mayo de 1942 en la

refinería de la Standard Oil (Esso - actual Exxon Mobil Corporation)

Bateau Rouge (Lousiana-USA) y la primera unidad de craqueo en lecho móvil o Thermofor Catalytic Cracking TCC [6].

En 1959, se presenta el primer reactor de

lecho fluidizado multi-etapa, donde el flujo de catalizador y gas, fluyen en

contracorriente [7]. Otras aplicaciones, ventajas y

desventajas de estos tipos de reactores de lecho fluidizado pueden ser

estudiados en varias publicaciones [8]–[11].

Los reactores riser tienen una distribución no uniforme de los tiempos

de residencia para los sólidos, además de una distribución no homogénea en la

dirección radial, estos diferentes tiempos de contacto entre el gas y fases

sólidas genera en ocasiones retromezcla de catalizador dando lugar a

sobre-caqueo y una reducción en la selectividad [9], [12].

Las primeras investigaciones sobre flujo

gas-sólido y mesoescalas fueron desarrolladas en el City College de

Nueva York [13], en Inglaterra [14], [15], el Instituto de Institute of Gástechnology (IGT) en Chicago y en Francia [16], donde encontraron un comportamiento

fluido-dinámico gas-sólido en riser de dos regiones características, una

región densa (core) y

una diluida (annulus),

debido a que los sólidos forman aglomerados que se comportan como partículas

grandes. La Figura 1 muestra un perfil de velocidad presentado por Miller &

Gidaspow [17], los sólidos son transportados hacia

arriba por el centro del riser (annulus) y descienden por las paredes (core); quedando el centro diluido.

Para que las partículas puedan ser transportadas ascendentemente por riser,

la caída de presión axial debe ser mayor que el peso de la región diluida. En

las paredes existe una espesura radial gruesa.

El peso de la región anular debe ser

inferior a la caída de presión axial de esta forma desciende lentamente. El

núcleo es generalmente más amplio en la parte inferior de la columna que en la

cima. Hay recirculación interna.

Figura 1. Perfil de velocidad sólidos en

partículas FCC con 75μm de diámetro. Adoptado de Miller & Gidaspow [17]

Es muy

importante definir el comportamiento fluido-dinámico de los lechos fluidizados para definir diseños

cuando estos son aplicados a reacciones como en el caso del craqueo catalítico.

En

este trabajo se utilizó dinámica de fluidos

computacional (CFD) para describir el comportamiento de las fases sólida y gaseosa. CFD es una técnica que aplica y

resuelve las ecuaciones de conservación [18] de masa y energía junto con modelos de

turbulencia (k-e, k-w, SST, LES). Se empleó Large Eddy Simulation (LES) como

metodología para describir las escalas turbulentas: LES fue desarrollado y

aplicado inicialmente al flujo de gas que fluye sobre la superficie sólida y en

los modelos atmosféricos [19]–[21], las escalas turbulentas más

grandes (remolinos) aparecen lejos de la superficie sólida; los remolinos más

pequeños son visibles cerca de la pared. Por esta razón se recomienda en la

literatura [22] realizar una malla de refino cerca de

la pared para captar estas estructuras más pequeñas tal como se muestra en la

Figura 2, no obstante, en este trabajo se propone una metodología de

volúmenes de malla cuasi-.uniforme con Simulación de Grandes Escalas.

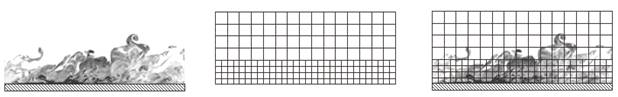

Figura 2. El flujo

de gas a través de una superficie sólida plana (de izquierda a derecha) imagen

experimental, malla refinada cerca de la pared y el contraste entre el

experimento y la discretización

El lecho fluidizado utilizado fue tomado de

Mathiesen, elegido debido a que su tamaño a escala de laboratorio y a los datos

experimentales de velocidad y fracción volumétrica de sólidos presentados. Para

la construcción de la geometría en 3D fue utilizada una Herramienta CAD (ICEM

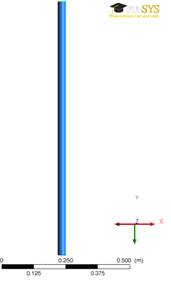

CFD) y se muestra en la Figura 3.

Figura 3.

Geometría del lecho fluidizado adaptado de [23]

El lecho fluidizado tiene las siguientes

características: diámetro interno de 0,032 m; altura de 1,0 m. Para llevar a

cabo los cálculos, el flujo de aire se consideró a la temperatura y presión

ambiente para tres velocidades del gas: 0,36 y 1,42 m / s, y una altura inicial

de 0,05 m de lecho de sólidos y fracción volumétrica de 0,63.

Relación de escala y mallado

Normalmente se utiliza una

malla no estructurada con el espaciado de cuadrícula uniforme; para el caso de

un sistema de dos fases, se recomienda tener refinamiento en todo el dominio de

control; debido a la interacción de las dos fases que forman diferentes

estructuras turbulentas (remolinos) con diferentes órdenes de magnitud. La

malla no uniforme con amplio espacio entre celdas proporciona una descripción

incompleta de la malla y la resolución de la turbulencia, inestabilidad numérica

y divergencia. En la práctica es difícil generar el tamaño de malla

de la refinación que es proporcional (localmente) a la escala de la longitud de

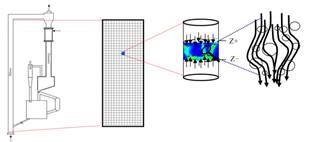

la turbulencia, D, la Figura 4 muestra las diferentes escalas que

pueden ser analizadas en un reactor de craqueo catalítico circulante.

Figura 4. Diagrama esquemático del reactor FCC (izquierda a

derecha): el equipo experimental, subdividido dominio (macro-escalas),

diferencial de volumen que contiene la meso-escala y micro-escalas.

En flujos turbulentos, la escala espacial

máxima o máxima escala de un vórtice se conoce como escala de longitud completa

L (macro escala), y se determina por la dimensión característica del problema

en cuestión. La disipación viscosa de energía contenida en un vórtice aumenta

cuando el tamaño de vórtice disminuye. La dimensión más pequeña de un vórtice

en un flujo turbulento se llama la escala de longitud de Kolmogorov, h, y la escala de

tiempo asociado con este vórtice se llama la escala de tiempo de Kolmogorov, t dada por las

siguientes ecuaciones:

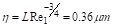

Donde, n es la viscosidad

cinemática turbulenta, y e es la tasa de disipación de la energía cinética turbulenta. Las

micro escalas y macro escalas están relacionados con el número de Reynolds,

donde el subíndice 1 corresponde a macro escala y el subíndice 2 a micro

escalas, como se muestra a continuación:

Definiendo las dimensiones del dominio a

analizar (riser) es posible estimar los valores de las dimensiones de

las pequeñas escalas de turbulencia. Aquí es necesario comparar el tamaño de

las menores escalas con el diámetro de las partículas. Si una partícula posee

un tamaño menor que las escalas de Kolmogorov, esta partícula sufre sólo

efectos difusivos; al encontrarse con un vórtice, la tendencia será seguir el

camino del vórtice y formar aglomerados [7], [24], [25].

Para la determinar el tamaño de la malla

(dx) se propone un algoritmo mostrado en la Figura 5, se recomienda que sea

proporcional al tamaño de los aglomerados, de 8 a 40 diámetros de partícula,

debido a que los cluster poseen en medía estos diámetros

característicos [26], [27]. Cuando el tamaño

de la malla orden de magnitud del diámetro de partícula, la simulación puede

ser considerada como una simulación directa, sin importar que sea mayor que la

menor escala longitud de la turbulencia. Esta noción tiene una importancia

fundamental en la definición de refino de la malla, para una concepción de

dimensiones que no viole la condición de continuidad, pues la solución de las

ecuaciones capta variaciones detalladas de una única partícula y si de un

conjunto de partículas. Por esta razón, solo es posible describir meso-escalas

turbulentas (cluster y strands) utilizando LES.

MODELO MATEMÁTICO

Para aplicar la simulación

de grandes escalas (LES) en flujos de dos fases, es importante definir el

método apropiado para describir la influencia de la segunda fase en el flujo.

Por ejemplo, en el caso de los flujos de partículas diluidas, en algunos casos,

utilizando el método de Euler y Lagrange, en el que el flujo de gas se resuelve

considerando como un medio continuo (euleriano) y para el arrastre de

partículas individual, se utiliza el enfoque de Lagrange. En este trabajo, optó

por adoptar un enfoque de Euler-Euler debido a que este enfoque considera el

gas y el catalizador como sistemas continuos y medios interpenetrantes. En

otras palabras, las diferentes fases pueden ocupar la misma posición en el

espacio, introduciendo el concepto de fracción volumétrica, en el conjunto de

variables. Las ecuaciones que describen las fases se muestran a continuación:

Figura 5. Algoritmo para determinar el

tamaño de malla.

Ecuación de continuidad

Donde j, ρ y U son la fracción en volumen, densidad y el vector de

velocidad para cada fase, respectivamente. Los subíndices g y s indican las

fases de gas y partículas sólidas, respectivamente.

Ecuación de cantidad de movimiento

P y g son la

presión del fluido y la aceleración de la gravedad. β es el coeficiente de

descarga entre las fases

Tensores

Presión de la fase sólida [28]

El coeficiente de arrastre en la interface

gas-sólido [29]

Filtrado de las Ecuaciones de Conservación

La metodología LES es un

enfoque multi-escala en la dinámica de fluidos, basado en la separación por

filtración, de las escalas pequeñas y grandes del flujo turbulento. LES es una

operación de filtrado de las ecuaciones de momento en el espacio físico, se

introduce para separar formalmente el flujo de las escalas resueltas y

modeladas. Las grandes escalas de movimiento se simulan directamente, mientras

que las escalas más pequeñas -escalas disipativas- se modelan. Todas las

variables de campo se descomponen en componentes resueltas y no resueltas (el

modelo sub-malla), utilizando una descomposición de Reynolds. Para el caso de

los modelos RANS (Reynolds-Averaged Navier–Stokes) el espectro

turbulento está completamente modelado, por lo tanto, el costo computacional es

inferior al de LES.

Leonard [30] fue el primero en

utilizar el término Large Eddy Simulation, también introdujo la idea de

filtración, como una operación formal de convolución en el campo de

velocidades, y dio el primer método formulación general. Las ecuaciones

resultantes de filtrado gobiernan la dinámica de los vórtices mayores. Una variable

filtrada se indica mediante una barra en la parte superior y se establece

matemáticamente como:

Donde D es el dominio de fluido y G

es la función de filtro que determina la escala de los vórtices resueltos. La

parte sin resolver φ de la variable está definida por:

En LES no se lleva a cabo

un promedio con el tiempo, las variables filtradas son funciones del espacio y

tiempo. Contrariamente al modelo RANS  y para LES

y para LES  [31]. La discretización de

los volúmenes de control prevé implícitamente la operación de filtrado:

[31]. La discretización de

los volúmenes de control prevé implícitamente la operación de filtrado:

Donde V es el

control de volumen. La función de filtro  el filtro Gaussiano está dada por

el filtro Gaussiano está dada por

3.4 Modelo de sub-malla Smagorinsky

Para modelar las escalas de turbulencia es

necesario un modelo sub-malla, que no puedan ser resueltas por la

discretización de la malla; se utilizó un modelo sub-malla para la corrección

de las viscosidades efectivas basadas en Smagorinsky [19]. Este modelo supone que la viscosidad

es una función de la velocidad de deformación y los parámetros asociados con la

frecuencia de corte (tamaño de la malla).

Donde l es la

longitud de la escala (típicamente el tamaño de malla) y qsm

es la velocidad. Basado en un modelo de mezcla de Prandtl, la escala de

velocidades está representado por los gradientes de velocidad filtrada:

Generando el modelo Smagorinsky para la

viscosidad:

Donde CS es la constante

Smagorinsky. Dicho valor constante para la turbulencia isotrópica, con un rango

de espectro de inercial.

y

El valor CS puede cambiar

en función del tipo de flujo y la calidad de la malla. Este valor está en el

rintervalo de 0,065 a 0,25. A menudo, el valor de 0,1 se utiliza como el valor

por defecto, con resultados favorables para la mayoría del flujo. El

coeficiente CS, sin embargo, no es una constante universal,

esta podría ser la debilidad del modelo, además de requerir funciones de

amortiguación cerca de las paredes.

El filtro característico se toma como el

tamaño de malla local:

CONDICIONES Y PARÁMETROS DE LA MALLA

La relación de escalas turbulentas fue

determinada utilizando las propiedades y dimensiones de las escalas más grandes

a partir de la geometría de la riser. Esto es, por ejemplo:

El tamaño de la escala menor, es menor que

el tamaño de partícula (55 μm) que se utiliza para determinar el tamaño de la

malla, como fue discutido anteriormente. La eficacia de la malla está

representada por diferentes parámetros. La Tabla 1 muestra los valores

característicos del determinante de la matriz jacobina y el ángulo interno

mínimo de las caras del elemento de la malla creada.

Tabla 1.Parámetros de calidad de la malla.

|

Parámetro

|

Malla

|

|

Número de

Volúmenes de control

|

100000

|

|

D¤dx

|

~ 0.05

|

|

dx¤dp

|

15

|

|

Determinante de

la matriz Jacobina

|

> 0.5

|

|

Angulo Mínimo

|

> 50°

|

Las velocidades superficiales de gas

utilizadas en los experimentos fueron de 0,36 y 1,42 m/s a temperatura ambiente

(Tabla 1). Los estudios de caso

se llevaron a cabo utilizando el software CFX® 16. Las simulaciones se

realizaron en estado dinámico, el criterio de estabilidad considerado fue un

valor promedio del número de Courant (Co) cercano a la unidad. Además, se

utilizó un tiempo de paso constante para mejorar la estabilidad numérica

durante la ejecución de cada una de las simulaciones.

El reactor a escala de laboratorio de 1 m

de altura y 0,032 m de diámetro interno [32], fue simulado con un paso de tiempo de

0,001 s y se validó comparando con los datos experimentales, para las dos

velocidades; inicialmente se tenía una altura de lecho de catalizador de 5cm.

Las simulaciones fueron realizadas utilizando 4 a 8 procesadores Intel Xeon con

2,93 GHz y 16 núcleos HT. Las condiciones de la simulación se muestran en la Tabla 2 y en la Figura describe la

malla utilizada.

Tabla 2. Condiciones de Frontera

|

Entrada

|

Velocidad de Gas

= 0,36 y 1,42 m/s

|

|

Salida

|

Opening = presión atmosférica

|

|

Pared

|

Particulas = free slip and

No slip

|

|

Gas = no slip

|

|

Altura Inicial

|

Altura de

catalizador = 0,05 m

|

|

Partícula

|

60 μm; 1600 kg/m3

|

Diferentes simulaciones en la literatura [33], [34] mostraron que lograron una

simulación precisa usando una relación D¤dx £ 0.25 para el esquema espacial de segundo orden; además razón D¤dx < 0.5 para la

resolución de sexto orden; por lo tanto, los valores de relaciones de escalas D¤dx son presentados en la en

la Tabla 1 coherentes con los

reportados en la literatura.

Figura 6. Vistas de las mallas utilizadas.

Inicialmente, los sólidos en el Riser

son forzados a fluir en la dirección ascendente de una manera similar al flujo

pistón; cuando el lecho de sólidos comienza a expandirse, se observa una alta

concentración de partículas sólidas en el centro del tubo y cerca de las

paredes (Figura ), esto como resultado de una contracción de los sólidos cuando son

arrastrados por el gas, característico de los lechos pre-fluidizados.

Figura 7. Evolución inicial de la concentración de sólidos en el lecho en

los primeros instantmes.

La Figura muestra los

perfiles de velocidad de las partículas sólidas, para tres alturas en el lecho

y para las velocidades de gas superficial de 1,42 y 0,36 m s-1,

encontrándose gran similitud con los resultados presentados por Miller y

Gidaspow [17], altas concentraciones de sólidos

ascendiendo por el centro del cilindro y descendiendo por las paredes. Fue

posible describir de forma adecuada el comportamiento descendente de las partículas,

pero se observa que los perfiles de las simulaciones sobrestiman los valores

experimentales en el centro; esto se debe a que el flujo, aún no se encontraba

completamente desarrollado en los experimentos; no obstante, se describe el

comportamiento core-annulus tal como se observa en la Figura , tal vez lo más complejo de simular

en un flujo gas-sólido.

Se compararon las simulaciones realizadas

por Hodapp [35], el cual utilizó una malla con

aproximadamente 280000 volúmenes de control y teoría cinética granular para

describir el sólido.

Figura 8. Comparación del Perfil de velocidad

de partículas de Miller y Gidaspow (A)[17], datos experimentales y simulación

realizada (B).

Cada simulación requirió dos meses

aproximadamente para simular 15 segundos de tiempo real. En éste trabajo fue

posible reducir el tiempo de simulación en un tercio, para el mismo número de

procesadores. Además, se redujo el número de volúmenes para 100000 utilizando

la discretización casi-uniforme.

La condición No-Slip para el sistema

gas-sólido representó el comportamiento del sistema cerca de la pared. Aunque

las simulaciones hechas con la condición Free-Slip presentan comportamiento y

perfiles similares pero no representó el comportamiento core annulus. No

se observó una diferencia significativa en el tiempo de simulación de las dos

condiciones.

El enfoque LES utilizando geometrías casi

uniformes ayudó en la mejora del tiempo de cómputo y en el refinado de la

malla, al obtenerse mallas de menor tamaño. Para el sistema de dos fases no es

necesario realizar refino cerca de las paredes del riser, esto produce

inestabilidad numérica. Es necesario invertir el tiempo suficiente en el diseño

de la distribución de los volúmenes de control de la malla, de manera que sean

lo más uniformes en la medida de lo posible.

Figura 9. Perfiles de velocidad de los sólidos a lo largo del lecho para

diferentes condiciones de operación ● Experimental; --- Hodapp [35]; -▲- No Slip; -Δ-

Free slip.

Aplicando el modelado LES fue posible

encontrar las diferentes regiones características de un lecho fluidizado (core-annulus),

tal como muestra en la Figura 9.

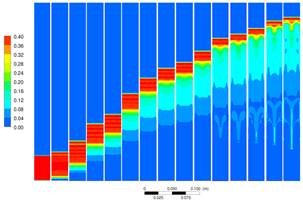

La Figura 9 presenta el campo de

concentración volumétrica de catalizador a lo largo del riser y en tres

secciones transversales correspondientes a 0,48; 0,32 y 0,16 m de altura, se

observa que los sólidos se distribuyen a mayor concentración en las cercanías

de las paredes y

en el centro del riser se presente

una fase diluida, confirmando lo observado Miller & Gidaspow [17] y por los perfiles mostrados en la Figura . Es

importante el monitoreo constante de la simulación, a través de parámetros como

el número de Courant, creando una función que calcule el valor máximo y valor

medio de este número en el dominio de solución.

|

|

|

Us =

0,36 m/s

|

|

|

Us =

1,42 m/s

|

|

|

|

|

|

|

|

0.48

m

|

|

|

|

|

0.32

m

|

|

|

|

|

0.16

m

|

|

|

|

|

|

|

|

|

Figura 10. Campos de concentración de partículas sólidas a lo largo del

lecho fluidizado y en diferentes alturas.

CONCLUSIONES

La metodología propuesta para la

construcción de la malla casi uniforme, basada en la relación de escalas,

beneficia en gran medida la eficiencia en las simulaciones ya que fue posible

disminuir en tiempo computacional. Es importante determinar hasta qué punto la

industria está interesada en describir las estructuras de meso escalas, desde

el punto de vista físico, las micro escalas de la turbulencia de un gas están

en el orden de magnitud de Angstrom y para las partículas sólidas están en el

orden de magnitud de micra. Es difícil resolver las micro escalas de un sistema

de partículas y aún imposible resolver para un sistema gaseoso. Por este

motivo, actualmente sólo es posible resolver y describir meso escalas de

turbulencia caracterizadas en el caso del flujo de gas-sólido por cluster

y strands. LES tuvo sus orígenes en estudios atmosféricos,

caracterizados por flujos gaseosos sobre una superficie sólida, en este caso se

presentan pequeños vórtices cerca de la superficie, es por esta razón que se

recomienda discretizar finamente cerca de la pared. Sin embargo, en un flujo

gas-sólido en lecho fluidizado, estos

pequeños vórtices están presentes en todo

el dominio de control. La metodología LES fué adaptada a las simulaciones de

dos fases, encontrando resultados coherentes con el comportamiento core-annulus

de los lechos fluidizados. Cabe resaltar que LES es dependiente del tamaño de

la malla, por lo tanto es necesario invertir tiempo de diseño de las mismas de

tal forma que no sea necesario refinar solo en la pared.

REFERENCIAS

[1] M.

Thakkar, J. P. Makwana, P. Mohanty, M. Shah, and V. Singh, “In bed catalytic

tar reduction in the autothermal fluidized bed gasification of rice husk:

Extraction of silica, energy and cost analysis,” Industrial Crops and

Products, vol. 87, pp. 324–332, Sep. 2016.

[2] M. M. Bello, A. A. Abdul Raman, and M.

Purushothaman, “Applications of fluidized bed reactor in wastewater treatment –

A review of the major design and operational parameters,” Journal of Cleaner

Production, Jan, 2016.

[3] A. G. Oblad, “The Contributions of Eugene J.

Houdry to the Development of Catalytic Cracking,” in Heterogeneous Catalysis,

vol. 222, 0 vols., American Chemical Society, 1983, pp. 61–75.

[4] Z. Wang, “Houdry Cracking Process,” in Comprehensive

Organic Name Reactions and Reagents, John Wiley & Sons, Inc., 2010.

[5] D. Y. P. B, S. A. D. S, and P.

J. R. G, “Determinación de la corrosión en un Sistema CO2-H2S-Salmuera-Acero

api 5L grado X65, utilizando un Electrodo de Cilindro Rotatorio,” Rev. UIS

Ing., vol. 9, no. 2, pp. 219–225, 2010.

[6] F. J. V. Antwerpen, “Thermofor Catalytic

Cracking,” Ind. Eng. Chem., vol. 36, no. 8, pp. 694–698, Aug. 1944.

[7] G. González, N. P. Jiménez, and O. F. Salazar,

“Fluid Dynamics of Gas-Solid Fluidized Beds,” in Advanced Fluid Dynamics,

InTech, 2012.

[8] L. Mleczko, “Fluidized bed chemical reactors –

Old and new applications,” Fluidization XV, May 2016.

[9] J. R. Grace, “Fluidized-bed catalytic

reactors,” in Multiphase Catalytic Reactors, Z. I. Önsan and A. K. Avci,

Eds. John Wiley & Sons, Inc., 2016, pp. 80–94.

[10] J. Ancheyta, Modeling of Processes and Reactors

for Upgrading of Heavy Petroleum. CRC Press, 2013.

[11] K. Agrawal, P. N. Loezos, M. Syamlal, and S.

Sundaresan, “The role of meso-scale structures in rapid gas–solid flows,” Journal

of Fluid Mechanics, vol. 445, pp. 151–185, 2001.

[12] Wen-Ching Yang, Ed., Handbook of Fluidization

and Fluid-Particle Systems. CRC Press, 2003.

[13] H. Weinstein, M. Shao, and M. Schnitzlein,

“Radial variation in solid density in high velocity fluidization,” 1986.

[14] D. Geldart, Gas fluidization technology.

Chichester, New York: Wiley, 1986.

[15] M. J. Rhodes and D. Geldart, “The upward flow of

gas/solid suspensions. I: A model for the circulating fluidized bed

incorporating dual level gas entry into the riser,” Chemical engineering

research & design, vol. 67, no. 1, pp. 20–29, 1989.

[16] P. A. Galtier, R. J. Pontier, and T. E.

Patureaux, “Near full-scale cold flow model for the R2R catalytic cracking

process,” Fluidization VI, vol. 17, p. 24, 1989.

[17] A. Miller and D. Gidaspow, “Dense, vertical gas‐solid flow in a pipe,” AIChE

Journal, vol. 38, no. 11, pp. 1801–1815, 1992.

[18] A. L. Delgado, L. C. Olmos, and S. E. Rivero,

“Comparative study of the indicated cycle of a diesel engine using simulation

CFD and experimental data,” Rev. UIS Ing., vol. 13, no. 1, pp. 23-31,

2014.

[19] J. Smagorinsky, “General circulation experiments

with the primitive equations,” Mon. Wea. Rev., vol. 91, no. 3, pp.

99–164, 1963.

[20] D. Lilly, “The representation of small scale

turbulence in numerical simulation experiments,” in IBM Scientific Computing

Symposium on environmental sciences, 1967, pp. 195–210.

[21] J. W. Deardorff, “Three-dimensional numerical

study of the height and mean structure of a heated planetary boundary layer,” Boundary-Layer

Meteorol, vol. 7, no. 1, Aug. 1974.

[22] O. L. P. Galvis, H. R. V.

Torres, and J. H. G. Mejía, “Diseño de un sistema de inyección de corriente en

pozo (sicp) modelado de la tubería de producción,” Rev. UIS Ing., vol.

7, no. 1, pp. 77–86, 2008.

[23] V. Mathiesen, “An experimental and computational

study of multiphase flow behavior in a circulating fluidized bed,” International

Journal of Multiphase Flow, vol. 26, no. 3, pp. 387–419, Mar. 2000.

[24] A. M. Ahmed and S. Elghobashi, “On the

mechanisms of modifying the structure of turbulent homogeneous shear flows by

dispersed particles,” Physics of Fluids, vol. 12, p. 2906, 2000.

[25] G. Wang, G. M. Evans, and G. J. Jameson,

“Experiments on the detachment of particles from bubbles in a turbulent

vortex,” Powder Technology, vol. 302, pp. 196–206, Nov. 2016.

[26] Y. Igci, Arthur, S. Sundaresan, S. Pannala, and

T. O’Brien, “Filtered two-fluid models for fluidized gas-particle suspensions,”

AIChE Journal, vol. 54, no. 6, pp. 1431–1448, 2008.

[27] W. Holloway, S. Benyahia, C. M. Hrenya, and S.

Sundaresan, “Meso-scale structures of bidisperse mixtures of particles

fluidized by a gas,” Chemical Engineering Science, vol. 66, no. 19, pp.

4403–4420, Oct. 2011.

[28] M. Kashyap and D. Gidaspow, “Measurements of Dispersion

Coefficients for FCC Particles in a Free Board,” Industrial &

Engineering Chemistry Research, vol. 50, no. 12, pp. 7549–7565, Jun. 2011.

[29] D. Gidaspow, Multiphase flow and fluidization:

continuum and kinetic theory descriptions. Boston: Academic Press, 1994.

[30] A. Leonard, “Energy Cascade in Large-Eddy

Simulations of Turbulent Fluid Flows,” in Turbulent Diffusion in

Environmental Pollution, Proceedings of a Symposium held at Charlottesville,

vol. Volume 18, Part 1, Elsevier, 1974, pp. 237–248.

[31] S. Ghosal and P. Moin, “The Basic Equations for

the Large Eddy Simulation of Turbulent Flows in Complex Geometry,” Journal

of Computational Physics, vol. 118, no. 1, pp. 24–37, Apr. 1995.

[32] A. Samuelsberg and B. H. Hjertager, “An

experimental and numerical study of flow patterns in a circulating fluidized

bed reactor,” International Journal of Multiphase Flow, vol. 22, no. 3,

pp. 575–591, Jun. 1996.

[33] B. Vreman, B. Geurts, and J. Kuerten,

“Large-eddy simulation of the turbulent mixing layer,” J. Fluid Mech.,

vol. 339, pp. 357–390, 1997.

[34] F. K. Chow and P. Moin, “A further study of

numerical errors in large-eddy simulations,” Journal of Computational

Physics, vol. 184, no. 2, pp. 366–380, Jan. 2003.

[35] M. J. Hodapp, “Modelagem e simulação

de um leito fluidizado : um estudo comparativo,” Dissertação de Mestrado,

Universidade Estadual de Campinas, 2009.