INTRODUCCIÓN

Descripción del proceso

El proceso de Melt Spinning obtuvo gran

difusión para la producción de materiales amorfos desde los años ´80. Estos

materiales, obtenidos en forma de cintas de pequeños espesores poseen

capacidades magnéticas incrementadas [3; 4]. Utilizando aleaciones amorfas,

entre ellas las de Fe78B13Si9 (%at)

para núcleos de transformadores eléctricos se logra disminuir las pérdidas en

vacío hasta un 80 % [3; 5] en comparación con las de los núcleos construidos

con chapas de FeSi de grano orientado, utilizadas normalmente en estos

dispositivos.

El proceso de Melt Spinning consiste en la

conformación de una fina lámina de aleación metálica sobre una superficie

plana. En este proceso, un chorro (jet) de metal líquido es expulsado por

sobrepresión de un gas inerte a través de una boquilla para luego impactar

sobre la superficie de una rueda de cobre giratoria para, de esta manera,

formar una capa delgada de material fundido que solidifica rápidamente como una

cinta continua que luego es colectada y enrrollada. De acuerdo a la distancia

que existe entre la boquilla y la rueda giratoria (Gap), se determinan los

procesos de: Chill Block Melt Spinning (CBMS) y Planar Flow Casting (PFC)

[6]. En el CBMS, el jet de metal líquido es expulsado a través de una

boquilla con un Gap >1 mm. En el PFC, en cambio, el Gap es inferior a

1 mm.

Metodología para la obtención del producto

Partiendo de la aleación estipulada se genera

un lingote de aleación madre de Fe78B13Si9

(%at), obtenida a partir de ferroaleaciones comerciales [7]. Luego el lingote

es triturado en partículas de un tamaño medio de aproximadamente 5 mm, y estas se

introducen posteriormente en el interior de un tubo de cuarzo de 10 mm de

diámetro y 1,5 mm de espesor que funciona como crisol para el proceso de

obtención de la cinta. El tubo de cuarzo posee en su parte inferior una

boquilla de Nitruro de Boro con un orificio de Diámetro (Z) en su centro, por

donde luego de calentada, por encima de la temperatura de fusión, se eyecta la

aleación en estado líquido mediante una

sobrepresión controlada de gas inherte.

Parámetros del proceso productivo.

El crisol se posiciona con un Gap de 3mm

constante en la configuración tipo CBMS, y con una bobina de cobre

refrigerado por agua conectada a un horno de inducción se calienta la aleación

sobre el punto de fusión (~1300 °C). En estas condiciones, mediante la

aplicación de argón a sobrepresión (2±0.3 mbar) se expulsa el material fundido a través de la boquilla. La

velocidad de eyección alcanzada sobre la boquilla, permite la formación de una

fina cinta sobre la rueda giratoria. De esta manera, el material producido

posee estructura amorfa debido a la tasa de enfriamiento involucrada (~106

K/s) [1; 8] en el proceso. La velocidad periférica de la rueda de cobre está en el orden de los 20 m/s y el diámetro de la

boquilla es de Z= 0.7 mm.

(a)

(b)

(c)

Figura 1. (a) Equipo para producción de Melt

Spinning. (b) Detalle del sistema crisol – rueda. (c) Cintas obtenidas: Ancho

1,4 mm - Espesor promedio 49 mm.

Determinación de la viscosidad en el

proceso.

Los parametros del modelo asumidos para

el material, analisis de velocidades, presiones y Numero de Biot en particular,

fueros estudiados y ya discutidos en trabajos precedentes [9; 5; 11]. En el

presente trabajo se hace incapié en la continuidad del modelo anteriormente

propuesto, con el agregado de cambio de fase siguiendo el trabajo de Sowjanya

et. al [12] que considera para valores de viscosidades mayores a 1014

kg m-1s-1 la aleación metálica completamente en estado

sólido.

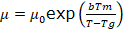

La relación entre la viscosidad del metal en

función de la temperatura durante el cambio de fase se puede estimar según la ecuación

(1) de Vogel-Fulcher-Tammann de acuerdo a lo reportado por Wang [8].

(1)

(1)

Estudiando entonces el cambio de la

temperatura en nuestro perfil de eyección, y considerando la dependencia

funcional de la viscosidad con la temperatura, se podrá obtener la región en la

que sucede el cambio de estado líquido a sólido. La Tabla 1 muestra la

dependencia entre la viscosidad y la temperatura según el modelo de Vogel-Fulcher-Tammann.

Tabla 1. Viscosidad en función

de la temperatura.

|

Temperatura

|

Viscosidad - µ

|

|

[°C]

|

[K]

|

kg/m s

|

|

1400

|

1673

|

1,69E-02

|

|

1350

|

1623

|

2,39E-02

|

|

1300

|

1573

|

3,53E-02

|

|

1250

|

1523

|

5,51E-02

|

|

1200

|

1473

|

9,22E-02

|

|

1150

|

1423

|

1,68E-01

|

|

1100

|

1373

|

3,41E-01

|

|

1050

|

1323

|

7,96E-01

|

|

1000

|

1273

|

2,24E+00

|

|

950

|

1223

|

8,14E+00

|

|

887

|

1160

|

7,07E+01

|

|

655

|

928

|

3,81E+14

|

Fuente. Vogel-Fulcher-Tammann

[8].

Obtención del modelo.

Se utiliza un modelo

de dos fases del tipo “Volume of Fluids” (VOF) incluido en el paquete

OpenFOAM®. A pesar de

que ninguno de los dos fluidos (metal fundido y aire) puede considerarse

compresible para las presiones de trabajo, se utiliza un método de resolución

de naturaleza compresible. Esto permite representar los cambios de densidad en

el aire por cambios de temperatura y definir un modelo termo-físico para la

aleación, lo que no sería posible en las aplicaciones para flujo incompresible

incluidas en el paquete OpenFOAM®.

Se considera una aleación de

conductividad térmica , calor específico

, calor específico y densidad

y densidad como parámetros ya asumidos en modelos anteriores. Dado que el interés de este trabajo está en el cambio de varios

órdenes de magnitud de la viscosidad frente a los cambios de temperatura, y a

que la variación en las demás propiedades no son considerados como definitorios

en el proceso de solidificación, entre las opciones de modelos viscosos que ofrece OpenFOAM®, se selecciona un modelo polinómico.

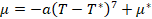

Se partió de un polinomio de grado 7 según la ecuación (2).

como parámetros ya asumidos en modelos anteriores. Dado que el interés de este trabajo está en el cambio de varios

órdenes de magnitud de la viscosidad frente a los cambios de temperatura, y a

que la variación en las demás propiedades no son considerados como definitorios

en el proceso de solidificación, entre las opciones de modelos viscosos que ofrece OpenFOAM®, se selecciona un modelo polinómico.

Se partió de un polinomio de grado 7 según la ecuación (2).

(2)

(2)

Centrado en T = T* y

con raíz séptuple en ese punto, a fin de representar con una curva monótona un

salto abrupto de la viscosidad en el entorno de la temperatura de cambio de

fase. Utilizando rutinas OCTAVE se modificaron los valores del coeficiente  , la temperatura de referencia

, la temperatura de referencia  y la viscosidad de referencia

y la viscosidad de referencia  buscando un polinomio de grado 7 que ajustase los valores de la

Tabla 1 dentro del rango de temperaturas de 655°C a 1400°C. Los coeficientes

obtenidos se muestran en la Tabla 2.

buscando un polinomio de grado 7 que ajustase los valores de la

Tabla 1 dentro del rango de temperaturas de 655°C a 1400°C. Los coeficientes

obtenidos se muestran en la Tabla 2.

Tabla 2. Coeficientes

del polinomio obtenido. C0 refiere al término independiente y C7

al coeficiente de grado 7.

Fuente. Elaboración

propia

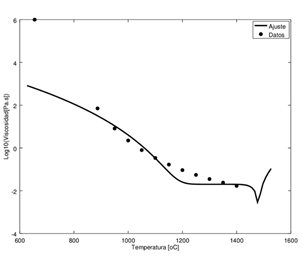

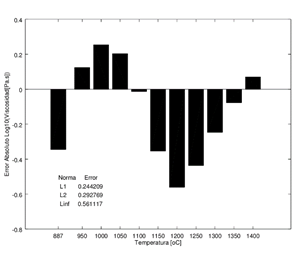

Figura 2. Polinomio

ajustado a los datos obtenidos a partir de la expresión Vogel-Fulcher-Tammann.

El polinomio obtenido en la Figura 2 muestra

concordancia con los valores de la Tabla 1 en el rango de 870°C a 1400°C. A

fines de la simulación numérica no se considera necesario alcanzar valores de

viscosidad de orden  kg m-1s-1 y se opta por considerar el material como sólido para viscosidades

cercanas a

kg m-1s-1 y se opta por considerar el material como sólido para viscosidades

cercanas a  kg m-1s-1 por lo que se desestima en la curva de

ajuste el valor de viscosidad correspondiente a 655ºC. Desestimando dicho punto

y evaluando el error de cada punto con el polinomio

obtenido se determinan los errores en normas

kg m-1s-1 por lo que se desestima en la curva de

ajuste el valor de viscosidad correspondiente a 655ºC. Desestimando dicho punto

y evaluando el error de cada punto con el polinomio

obtenido se determinan los errores en normas  ,

,  y

y  expuestos en la Figura 3.

expuestos en la Figura 3.

Los errores son similares en las 3 normas lo que

demuestra que no existen valores demasiado alejados de la curva. La Figura 3

muestra el perfil del error en cada zona. Puede verse que en el rango entre los

900ºC y 1000ºC se sobreestima la viscosidad mientras que en el rango de 1000ºC

a 1350ºC, ésta es subestimada.

Figura 3. Errores

absolutos entre los logaritmos decimales de la viscosidad de la Tabla 1 y los

obtenidos con el polinomio propuesto evaluado en esas temperaturas. Se indican

además las normas L1, L2 y  del error.

del error.

Resultados de la simulación

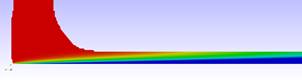

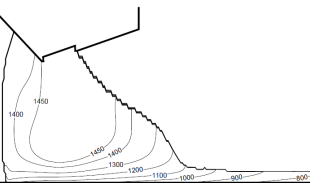

Las Figuras 4 y 5 muestran el dominio en el

entorno del punto de eyección, contraído 5 veces (factor de escala 0.2) en la

dirección de avance de la cinta a fin de amplificar los fenómenos para su

correcta observación.

En la Figura 4 se observa el cambio de la

temperatura en el perfil conformado de cinta. La zona de mayor interés se

encuentra en las isotermas próximas a los 900 °C ya que es donde se produce la

solidificación del de fluido. La viscosidad observada en la Figura 5 queda

determinada por el modelo matemático propuesto (la dirección horizontal del

gráfico está comprimida en un factor 5 para favorecer la visualización de

temperaturas y viscosidades).

Figura 4. Representación

del perfil de temperaturas en el proceso de Melt Spinning para un espesor de

cinta obtenido de 40 µm.

Figura 5. Representación

del perfil de viscosidades en el proceso de Melt Spinning para un espesor de

cinta obtenido de 40 µm.

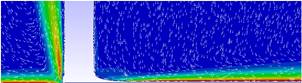

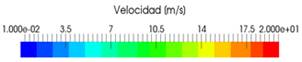

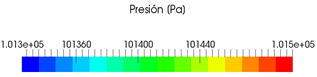

Las Figuras 6 y 7 muestran los campos de

presión en la cinta, lo que pone en evidencia la capacidad del modelo de

representar el comportamiento de ambas fases. En este caso las imágenes se

encuentran en la escala original.

Figura 6. Representación

del perfil de velocidades en el proceso de Melt Spinning para una velocidad

tangencial de la rueda de 20 m/s el entorno del punto de eyección.

Figura 7. Representación

del perfil de presiones en el proceso de Melt Spinning para una velocidad

tangencial de la rueda de 20 m/s el entorno del punto de eyección.

DISCUSIÓN

Observando los valores de viscosidad de la Figura

5 se aprecia una zona de cambio de fase para temperaturas cercanas a los

950 °C. Que, de acuerdo con el modelo matemático propuesto es aproximadamente

82 kg m-1s-1, coincidentemente a lo reportado por otros

autores para el cambio de fase [8; 5]. El polinomio propuesto por los autores

de este trabajo presenta discrepancias respecto al modelo de Vogel-Fulcher-Tammann

en el rango de 887ºC a 1400ºC , y éstas aumentan fuera de dicha zona. Tanto las

discrepancias en el rango, como las que se encuentran fuera de éste, podrían

ser eliminadas si se introdujese en la aplicación directamente la ecuación (1)

propuesta por Vogel-Fulcher-Tammann. Esto será tratado en un futuro trabajo mediante la modificación

del código fuente del solver. No obstante a ello, y de acuerdo al perfil

de temperaturas obtenido por Wang et. al [8] y M. Bussmann et.al [13], se

observan similitudes entre la Figura 6 y la Figura 4, lo que valida tambien la metodologia

utilizada desde el punto de vista térmico.

Figura 8. Perfil de

isotermas en la conformación la cinta de acuerdo a M. Bussmann et.al [13].

CONCLUSIONES

En el tratamiento del modelo podemos ver

que el perfil de las temperaturas está en el orden reportado en trabajos

anteriores [10]. En cuanto a los valores de viscosidad podemos apreciar en la

Figura 3 que el ajuste del polinomio seleccionado, resuelve razonablemente el

cambio de fase impuesto en el modelado. Por otro lado, luego de la introducción

del modelo térmico y viscoso como primera experimentación de simulación en

OpenFOAM®, se pueden

apreciar valores de temperatura y viscosidad acordes con los obtenidos por

otros autores [8; 10; 12; 13].

REFERENCIAS

[1] H. Liu, W. Chen, S. Qiu, G. Liu, "Numerical

simulation of initial development offluidflow and heat transfer in planar flow

casting," Metall. Mater.Trans. B vol. 40, no. 3, pp. 411–429, 2009.

[2] M. Barone, M. Pagnola, J. Useche,

"Simulación con OpenFOAM® del proceso de Melt Spinning, una introducción a

escala semi industrial," X Congreso Congreso Colombiano de Métodos

Numéricos. Simulación en Ciencias y Aplicaciones Industriales X CCMN 2015, pp.

23-25, UTB Cartagena, Colombia, Sep., 2015.

[3] D. Muraca, J. Silveyra,M. Pagnola, V. Cremaschi,

"Nanocrystals magnetic contribution to FINEMET-type soft magnetic

materials with Ge addition," Journal of Magnetism and magnetic

Materials, vol. 321, pp. 3640-3645, 2015.

[4] M. Pagnola,M. Malmoria,M. Baroneand H. Sirkin, "Analysis

of Fe78Si9B13 (%at.) ribbons of noncommercial scrap materials produced by melt

spinning equipment," Multidiscipline Modeling in Materialsand

Structures, vol. 10, no. 4, pp. 511-524, 2014.

[5]

Paul H. Steen, Christian Karcher,"Fluid mechanics of spin casting of

metals," School of Chemical Engineering, Cornell University, Ithaca, New

York 14853-5204 USA, Institute for Fluid Mechanics, Dresden University of

Technology, 01062 Dresden, Germany.Kurokawa et al. - US Patent, no. 5,908,068,

1999.

[6] M. Malmoria, M. Pagnola, M. Barone,

"Estudio Magnético de Cintas de FeSiB Obtenidas mediante Melt

Spinning," 13er Congreso Internacional en ciencia y Tecnología

en Ciencia y Tecnología de Metalurgia y Materiales, 2013. [En línea], Disponible

en: http://www.samconamet2013.misiones.gov.ar/

[7]

G-X Wang and E Matthys,

"Mathematical simulation of melt flow, heat transfer and non-equilibrium

solidification in planar flow casting," Modelling and simulation in

materials science and engineering, vol.10, no. 1, pp. 35–55, 2002.

[8]

M. Sowjanya, T. Kishen Kumar Reddy,"Cooling heel features and amorphous

ribbon formation duringplanar flow melt spinning process," M. Journal

of Materials Processing Technology, vol. 214, pp.1861–1870, 2014.

[9] M. Bussmann,J. Mostaghimi, D.W. Kirk, and J.W.

Graydon,"A Numerical Study of Steady Flow and Temperature Fields Within a

Melt Spinning Puddle". Disponible en:

http://lib-www.lanl.gov/la-pubs/00357001.pdf

[10] M.

Barone,A.Marrugo,M. Pagnola,J. Useche, "Cambio de fase en el

proceso de Melt Spinning: Análisis de capa limite y perfil térmico,”

Quinto Simposio Nacional en Mecánica de Materiales y Estructuras Continuas –

SMEC, 2016.

[11] M. Pagnola, M. Malmoria, M. Barone, "Biot number

behaviour in the Chill Block Melt Spinning (CBMS) process," Applied

Thermal Engineering, vol. 103, pp. 807–811, 2016.

![]() con temperatura (

con temperatura ( en el cual la viscosidad crece varios órdenes de magnitud cuando el

material pasa por debajo de la temperatura de cristalización. Entre las

opciones de modelos viscosos que ofrece OpenFOAM®, se selecciona un modelo

polinómico cuyos coeficientes fueron determinados mediante rutinas OCTAVE hasta

lograr una curva dea juste [1] para la viscosidad dentro del rango de

temperaturas de 600 a 1700ºC.

![]() with

temperature

with

temperature in

which the viscosity increases several orders of magnitude

when the material passes below the crystallization temperature. Among the

options of viscous models offered by OpenFOAM®, we select a

polynomial model whose coefficients were determined by OCTAVE routines until

achieving a fitting curve [1] for the viscosity within the temperature

range of 600 to 1700ºC.