Metodología para el

balanceo de rotores empleando un analizador de vibraciones

Methodology for

rotors balancing using a vibration analyzer

Heller

Sánchez-Acevedo1, Fabian R. Nova2,

Jhon A. Madrigal 3

1Grupo de Investigación en Energía y Medio Ambiente (Giema), Escuela de

Ingeniería Mecánica, Universidad Industrial de Santander, Colombia. Orcid: 0000-0003-0081-2212. Email: gsanche@uis.edu.co

Escuela de Ingeniería Mecánica, Universidad Industrial de Santander,

Colombia. Email: fabian_0930@hotmail.com

Escuela de Ingeniería Mecánica, Universidad

Industrial de Santander, Colombia. Email: jalexandermadrigal@gmail.com

Resumen

El presente trabajo se centra en el planteamiento

de una metodología para el balanceo de rotores. Para la consecución de este

objetivo se emplea un analizador de vibraciones, de referencia OROS 35, y sus

aplicaciones y acelerómetros. Los diferentes tipos de desbalanceo son revisados

y evaluados en este trabajo. La metodología es implementada y ejecutada de

forma experimental, en diferentes bancos de ensayos de vibraciones, con

diferentes configuraciones. De igual forma, la metodología fue usada con una

máquina industrial. Los resultados obtenidos fueron positivos. Estos fueron

comparados con la normatividad vigente.

Palabras clave:

desbalanceo; rotores; vibraciones de máquinas.

Abstract

The present work

focuses on the proposal of a methodology for rotors balancing. To achieve the

objective, the vibration analyzer, reference OROS 35 and its applications, are

used. The different types of unbalances are reviewed and evaluated at work. The

methodology is implemented and executed experimentally in different vibration

test benches, with different settings. In the same way, the methodology was

used with an industrial machine. The results obtained were positive. These

results were then compared with the current regulation.

Keywords: mechanical

vibration; rotors; unbalance.

Introducción

La alta competencia industrial y la

tecnificación de los procesos industriales han generado un creciente desarrollo

tecnológico enfocado en las prácticas de mantenimiento, principalmente en el

predictivo. En la maquinaria rotativa, el control sobre las fuerzas dinámicas,

principales generadores de las grandes amplitudes de vibración y, por tanto, de

los problemas de fatiga y desgaste, ha sido el foco de estudio de cara a evitar

la consumación de fallas catastróficas [1].

Los métodos empleados para el monitoreo y

establecimiento de la condición de la operación de las máquinas también se han

ido desarrollando, incluido el análisis de vibraciones mecánicas, consolidada

como una de las técnicas no destructivas más empleadas y versátiles [2][3][4][5].

Una de las fuentes más comunes de vibración en

máquinas rotativas es el desbalanceo [6][7]. Por lo tanto, el balanceo de máquinas y

equipos industriales, como turbinas y ventiladores, entre

otros, se considera fundamental en los procesos de fabricación y mantenimiento

industrial [8][9][10].

Actualmente existen diferentes técnicas

empleadas para reducir el desbalanceo en máquinas rotativas. Como el empleado

por Zhou y Shi [11] y Foiles [12], quienes han

postulado diversos métodos para balanceo de rotores, aplicando técnicas

holoespectrales [13], y métodos de

optimización con algoritmos genéticos para reducir las vibraciones del

desbalanceo [14]. Otros

desarrollos para balancear apuntan al empleo de instrumentos virtuales,

soportes del proceso, basados en el método de coeficientes de influencia [1], e incluso técnicas para balanceo de rotores

acoplados directamente a un motor de inducción utilizando la corriente residual

[15], o empleando el método modal [16]. También existe el balanceo en equipos de

alta precisión, sistemas en los que la más mínima fuerza centrífuga afecta de

forma importante su condición de operación, como es el caso de los satélites [17] y las herramientas de corte [18][19].

Es así como el presente trabajo se enfoca en

reportar el procedimiento para el balanceo dinámico de ejes, fundamentado en la

medida de vibraciones en los apoyos, empleando un analizador de señales y una

aplicación para realizar los cálculos respectivos. El procedimiento está

proyectado para ser aplicado en el sitio de operación del eje que se va a

balancear, y evitar el desmontaje del eje y el uso de una máquina balanceadora

dinámica.

Desbalanceo

El desbalanceo se puede definir como una

medida que cuantifica la distancia a la que se desplaza la línea central de

masa del rotor de la línea central de rotación [16]. La fuerza generada por el desbalanceo, la

fuerza centrífuga, se calcula en función de la masa de desbalanceo (m),

la excentricidad (r) y la velocidad de rotación ( ), según la ecuación (1).

), según la ecuación (1).

|

|

(1)

|

No obstante, hay que recordar que, en función

del tipo de rotor, su dinámica puede ser mucho más compleja, y el cálculo de

las aceleraciones también.

El desbalanceo se presenta de forma sincrónica

a la velocidad de rotación de la máquina, y su dirección es fundamentalmente

radial. Por lo tanto, en el espectro de vibraciones las amplitudes de vibración

asociadas a este fallo se registran en la componente 1X (primer armónico) [20].

Respecto de los tipos de desbalanceo, la norma

ISO 1925 los clasifica, según la distribución de masas desbalanceadoras, en

desbalanceo estático, cuando el eje principal de inercia es paralelo al eje de

rotación; desbalanceo por fuerzas par, cuando el eje principal de inercia

intercepta al eje de rotación en el centro de gravedad del rotor; desbalanceo

cuasiestático, cuando el eje principal de inercia intercepta al eje de rotación

en un punto distinto al centro de gravedad del rotor, y desbalanceo dinámico,

cuando el eje principal de inercia no intercepta al eje de rotación.

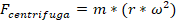

A partir de la geometría, la distribución de

masas y la velocidad de operación del rotor, el balanceo se puede realizar

corrigiendo en un plano (balanceo estático), y en dos o más planos (balanceo

dinámico) [1]. Dada la norma

ISO 5406, se obtienen los modelos para balanceo teniendo en cuenta la relación

entre el largo y el diámetro del rotor. En la figura 1, se exponen estos

modelos. En la norma ISO 1940 se establecen los

niveles máximos de desbalanceo permitidos para las diferentes aplicaciones

industriales.

Planteamiento del procedimiento

El procedimiento planteado inicia con la

configuración de la aplicación a través de la que, por una parte, se definen

todos los parámetros requeridos para la ejecución del balanceo y, por otra, los

cálculos y orientaciones para la realización del proceso correctivo. El

analizador empleado es un OROS 35 y sus aplicaciones correspondientes.

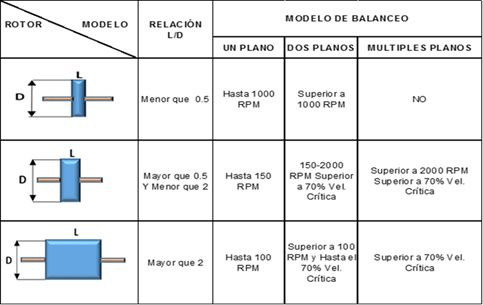

Configuración de la aplicación

Configuración inicial. Aquí se define el número de planos que se van a balancear, y por tanto

el tipo de balanceo que se va a realizar. Para esto, la información de la

figura 2 aclara gráficamente esa selección. De igual forma, este apartado

recomienda la posición de los sensores.

Posteriormente se procede a la configuración

de los sensores, a través de la información solicitada, tanto para los acelerómetros como para el tacómetro, evidenciado en la figura 3. Este proceso incluye la frecuencia de

muestreo.

Figura 1. Modelos de balanceo.

Figura 2. Configuración y ubicación de planos y

acelerómetros que se van a trabajar.

Figura 3. (a) Configuración de acelerómetros y

frecuencia de muestreo, (b) configuración del tacómetro.

Configuración del rotor. Se ingresa la cantidad de planos, el número de las posiciones de las

masas, el radio desde el centro de rotación a las posiciones de las masas, las

unidades de acuerdo con el sistema internacional, o con el sistema inglés, la

masa del rotor (esta masa debe ser dividida en el número de apoyos del rotor),

la velocidad de rotación de los rotores, la calidad del balanceo y, por último,

la metodología de trabajo, ya sea agregando o retirando masas de prueba (véase

figura 4).

Pasos del proceso

El proceso está divido en tres grandes pasos, tal

como se aprecia en la figura 5. En términos generales, en primero lugar se

determina el estado inicial de balanceo del sistema, esto permite definir si se

requiere realizar el balanceo; en segundo lugar , se introducen, de forma

controlada, masas de desbalanceo, fundamentales para determinar tanto la masa

de desbalanceo como su posición; en tercer lugar, se realizan los aportes o

extracción de masa para balancear, según lo definido en el segundo paso, y por

último lugar, se determina si se cumple con los niveles permitidos de

desbalanceo, o si se hace necesario realizar nuevamente el proceso.

Evaluación final del resultado del balanceo

El objetivo de la prueba es disminuir el nivel

de excentricidad de desbalanceo, señalado con el vector azul de la figura 6. El

círculo concéntrico azul representa el desbalanceo residual admisible. Por

tanto, el vector de excentricidad después de un proceso de balanceo

satisfactorio debería quedar dentro de estos límites. La ventana mostrada en la

figura 6 es una herramienta intuitiva que permite evaluar el resultado del

proceso.

Finalmente, el proceso se valida con el

análisis de vibraciones, en el que se debe evidenciar la disminución de la

amplitud de vibración, en el espectro en frecuencias, del primer armónico (1X)

principalmente, y el cumplimiento de la norma.

Figura 4. Configuración del rotor.

Figura 5. Metodología de trabajo en balanceo de

rotores.

Figura 6. Representación gráfica de la ejecución

del balanceo.

Validación experimental de la metodología

La validación de la metodología, empleando el

sistema de adquisición OROS 35 y sus aplicaciones, se realiza para las

diferentes opciones de balanceo descritas en el apartado 2. Los diferentes

casos estudiados se han reproducido en diferentes bancos de ensayos de

vibraciones mecánicas. De igual forma, se realizó la validación de la

metodología y las herramientas para balanceo en maquinaria tipo industrial. En

los análisis realizados se establece la condición de operación tanto para el

sistema desbalanceado, es decir, antes de aplicar el proceso de balanceo, como

para el instante posterior al proceso, con el objeto de evaluar su efectividad.

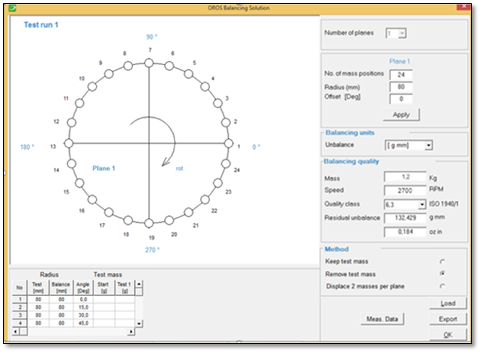

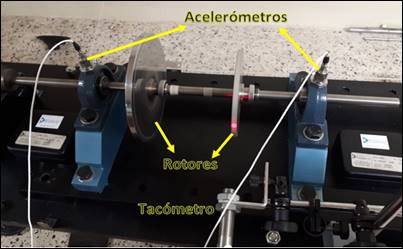

Caso I. Balanceo estático de un rotor con un disco

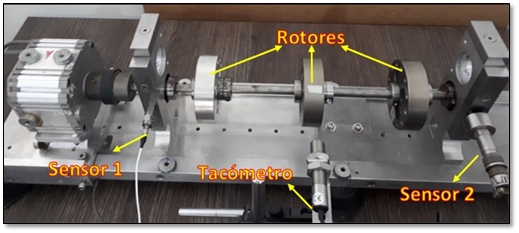

Para la reproducción de este caso su utilizó

el banco de ensayos que se muestra en la figura 7. Puesto que el banco de

ensayos esta acondicionado para el estudio y análisis vibratorios, su condición

operacional es óptima. Por lo tanto se le induce, de forma controlada, masas de

desbalanceo en el disco.

Figura 7. Banco de ensayos para el caso I.

Caso I “antes”

Una vez agregada la masa aleatoria, se realiza

el análisis de vibraciones para establecer la condición de operación del

sistema. Como es evidente, se deben registrar amplitudes de vibración asociadas

a problemas por desbalanceo.

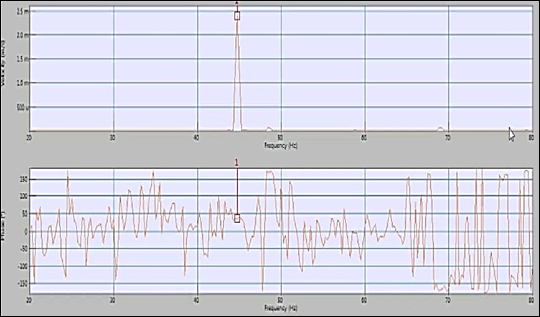

Figura 8. Espectro de frecuencia y ángulo de

desfase de la señal obtenida en los puntos de apoyo del caso I, antes del

balancearlo.

El espectro de frecuencia obtenido se muestra

en la figura 8, donde se evidencia un pico a una amplitud de 2.5 [mm/s] y una

frecuencia de 45 [Hz], correspondiente al armónico primario de vibración (1x),

dada la frecuencia de giro del rotor. Además de ello, el análisis de fase de

este espectro, mediante la comparación de las señales de los dos acelerómetros

ubicados en los dos soportes del eje, es aproximadamente igual a un desfase de

40°, lo que evidencia un desbalanceo estático en el rotor.

Caso I “después”

Al realizar el balanceo del banco de ensayos

del caso I, a partir de las señales obtenidas en los acelerómetros y el

desarrollo de la metodología previamente explicada, se obtuvo el espectro que se

muestra en la figura 9. Como se puede observar, la disminución del pico a 45

Hz es notable, ya que descendió hasta un valor de 1.8 [mm/s], y dada la norma

ISO 10816, que evalúa la vibración de una

máquina mediante medidas en partes no rotativas, el banco de ensayos está

dentro de las condiciones deseables de trabajo.

Figura 9. Espectro de frecuencia del caso I,

después del balanceo.

Caso II. Balanceo cuasiestático de un rotor con dos

discos

Para este caso se emplea un banco de ensayos

con dos discos y diferente topología del eje. El banco empleado se puede ver en

la figura 10.

Caso II “antes”

Al igual que en el caso I, se le indujo un

desbalanceo agregando masas a los dos discos. El espectro de frecuencia que se

obtuvo se muestra en la figura 11.

Figura 10. Banco de ensayos caso II.

Para este caso se varió la rotación del motor

a 30Hz. Esta frecuencia es el valor del armónico primario. Este espectro

evidencia un desbalanceo cuasiestático, dada la amplitud del pico a 30Hz, con

un valor de 4.3 [mm/s] y un desfase entre las señales de los acelerómetros de

aproximadamente 50°.

Figura 11. Espectro de frecuencia y ángulo de desfase

de la señal obtenida en los puntos de apoyo del caso II, antes del balancearlo.

Caso II “después

Una vez realizada la metodología de balanceo

se obtuvo el resultado de cada uno de los dos planos. Para el primer plano se

obtiene un resultado de desbalanceo de 59.900[g*mm], que se encuentra por

debajo del desbalanceo residual admisible, el cual es de 83.556[g*mm], según la

norma ISO 1940. Para el segundo plano se logra reducir el desbalanceo de un

valor de 1153.893[g*mm] a un valor de 110.799[g*mm], muy cercano al desbalanceo

residual admisible.

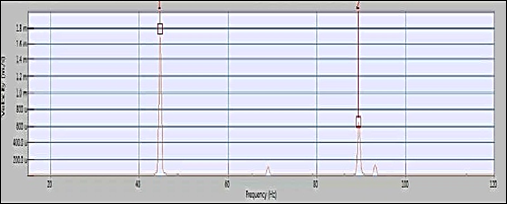

El espectro obtenido una vez realizado el

balanceo se muestra en la figura 12. Allí se evidencia la reducción del pico a

30 Hz, de 4.3 [mm/s] a 0.9 [mm/s]. El resultado es bueno en una evaluación de

estado funcional del banco de ensayos.

Figura 12. Espectro de frecuencia y ángulo de

desfase de la señal obtenida en los puntos de apoyo del caso II, después de

balancearlo.

Caso III. Balanceo dinámico de un rotor con 3 discos

Para la reproducción de este caso se utilizó

un banco de ensayos que se muestra en la figura 13.El banco consta de un eje

con 3 discos equidistantes acoplados, y dos soportes. La configuración del software

para este caso difiere de los anteriores, puesto que el objetivo, al balancear

el rotor con tres discos, es generar un balanceo en múltiples planos.

Comportamiento dinámico en rotores flexibles y su relación

en el balanceo

Es importante tener en cuenta que los rotores

flexibles tienden a flexionarse bajo la acción de las fuerzas dinámicas

producidas por el desbalance. Tal es el caso de los rotores de turbinas de

vapor y de gas. Esto hace imprescindible balancear los rotores flexibles en

múltiples planos, para lo cual es necesario que durante el balanceo el rotor

sea operado en condiciones similares a las del servicio, es decir, como mínimo

por encima de su primera velocidad crítica, debido a que, si los pesos de

balanceo no se colocan exactamente en las posiciones de balanceo, entonces se

generarán pares de fuerzas dinámicas que desbalancearán el rotor, una vez alcance

su velocidad de operación.

Para el presente caso existe una relación

entre la velocidad crítica y el número de planos requeridos para balancear.

Procedimiento previo al balanceo del caso III

El proceso descrito en el apartado 3.2 es

aplicado en plenitud para el balanceo. Este proceso requiere varias corridas

para lograr un óptimo resultado. Al igual que en los casos anteriores, se

registra la señal de vibraciones antes de aplicar la metodología, para

compararla con la medida de vibraciones posterior al balanceo. Es así como se

verifica la efectividad del proceso. El fallo se induce mediante masas

aleatorias roscadas en cada uno de los discos del banco mostrado en la figura

13.

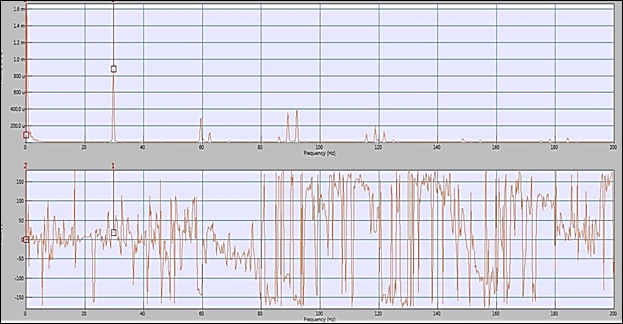

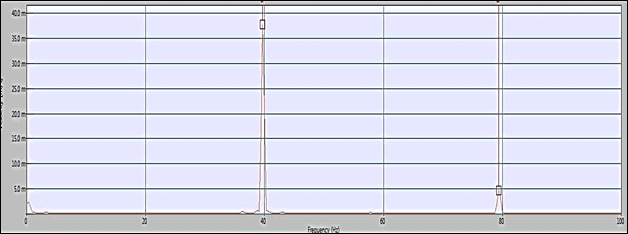

En la figura 14, se observa una amplitud de 37

[mm/s] del pico 1X a una frecuencia de 40 Hz. Se evidencia un alto grado de

desbalanceo dadas las masas que se agregaron. Es importante resaltar que, en

este caso, el banco presenta desgaste de los rodamientos; por lo tanto las

señales de vibraciones están afectadas por este otro fallo, lo cual supone una

dificultad para tener en cuenta durante la aplicación de la metodología.

Figura 13. Banco de ensayos del caso III.

Figura 14. Espectro de frecuencia del caso III,

antes de ejecutar el balanceo dinámico.

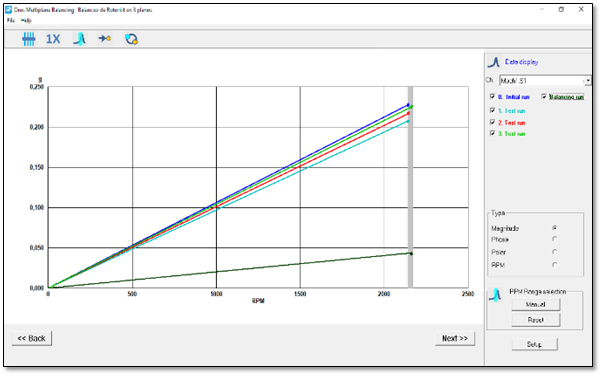

Resultados del balanceo para el caso III

Una vez realizados los procedimientos

correspondientes al balanceo en múltiples planos, se obtiene la figura 15, que

evidencia la reducción del desbalanceo. La figura 16 permite evidenciar la

corrección del desbalanceo mediante una gráfica en coordenadas polares.

Finalmente, en la figura 17 se observa el

espectro en frecuencia después del balanceo. En esta se puede apreciar que la

amplitud del primer armónico se redujo de forma importante. No obstante, bajo

la norma ISO 10816, la máquina no está en condiciones de operar, porque su

amplitud excede los niveles permitidos. Esto está asociado a la condición de

desgaste de los rodamientos. A pesar de ello, se avala la metodología, ya que

el efecto del balanceo multiplano sobre la amplitud del primer armónico fue

importante.

Caso IV. Balanceo a una máquina de tipo industrial|

Para este caso se realizó el balanceo a una

máquina industrial, específicamente al rotor de un ventilador centrífugo que se

encuentra acoplado a un motor eléctrico mediante un sistema de transmisión de

potencia por banda (véase figura 18).

Figura 15. Gráfica lineal que representa la

reducción del desbalance en el caso III.

Figura 16. Gráfica polar que representa la

reducción del desbalance en el caso III.

Figura 17. Espectro de frecuencia y ángulo de

desfase de la señal obtenida en los puntos de apoyo del caso III, después de

balancearlo.

Figura 18. Banco máquina de tipo industrial para

el caso IV.

Características operacionales y de montaje del caso IV

El ventilador gira a una velocidad estable de 4360

[RPM], medida en la polea conducida. La figura 19 muestra la ubicación de los

acelerómetros en posición axial y radial, puesto que, a diferencia de los casos

anteriores, la medición axial es necesaria en este tipo de montaje, debido a

que el rotor se encuentra en voladizo.

Procedimiento de balanceo para máquinas industriales del

tipo del caso IV

En algunos casos, como la construcción de

turbinas hidráulicas, de vapor o de gas, las aspas del ventilador se fabrican por

separado y luego se sueldan, o insertan en ranuras en posiciones regularmente

espaciadas alrededor de la periferia de un cilindro. Debido a las

imperfecciones de fabricación, las cuchillas no son idénticas, y sus pesos, así

como las ubicaciones de sus centros de gravedad, pueden variar.

Un paso previo en equipos industriales es

marcar la locación de los puntos de prueba con una secuencia de puntos a

intervalos regulares alrededor del perímetro del rotor (véase figura 20).

Figura 19. Montaje del de acelerómetros para el

caso IV.

Figura 20. Ubicación de marcas en el rotor del

ventilador centrifugo para la adición de masas de balanceo.

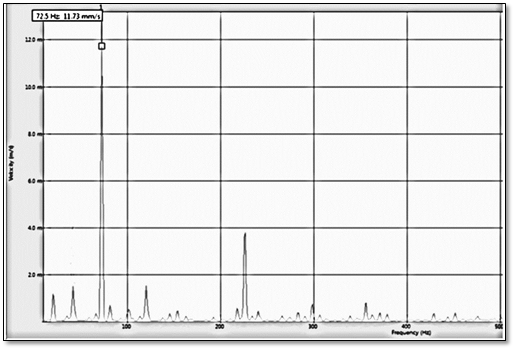

Caso IV “antes”

La figura 21 reporta el espectro en frecuencia

antes de realizar los respectivos ajustes de balanceo. En ella, se identifica

un pico de vibración asociado al desbalanceo, con un amplitud de 11.73 [mm/s] a

la frecuencia de rotación, 72.5 [Hz].

Balanceo del rotor

Se procede a aplicar la metodología de

balanceo para un rotor en voladizo, configuración asociada al presente caso. En

la figura 22 se puede apreciar el valor actual de excentricidad, y los valores

de masas y sus posiciones para corregir ese fallo.

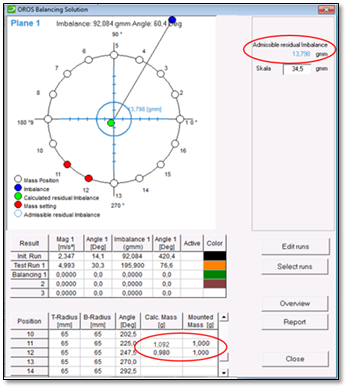

Otra información que proporciona la figura 22

es el pronóstico del balanceo (punto verde dentro del circulo azul) con las

masas de 1 [g] y el desbalanceo residual de 195,9 [g*mm.]. El valor de

desbalanceo residual permisible para este caso es de 13,798 [g*mm].

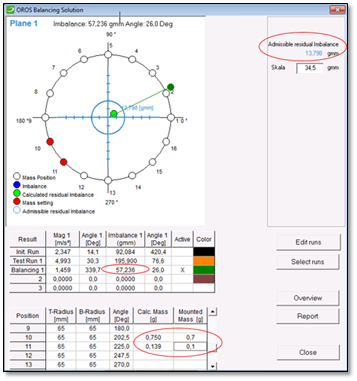

Resultados del balanceo del caso IV

Después de realizar la primera prueba de

balanceo se observa que el desbalanceo se redujo a 57.236 [g*mm]. No se logra ubicar

el desbalanceo por debajo del desbalanceo residual admisible, como se aprecia

en la figura 23. Se realiza nuevamente el proceso, se obtienen nuevas masas en

nuevas ubicaciones hasta concluir el proceso.

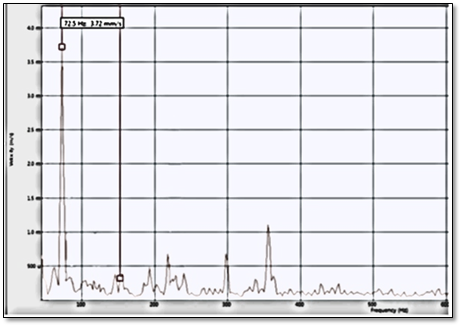

Se toma los espectros de frecuencia y, como se

observa en la figura 24, se obtuvo una reducción en el pico 1X hasta un

valor de 3.72 [mm/s] a 72.5 [Hz]. La reducción evaluada con la norma arroja un

resultado de condición aceptable de operación de la máquina.

Figura 21. Espectro de frecuencia del caso IV,

antes del balanceo.

Figura 22. Ejecución del balanceo del rotor del

ventilador centrífugo.

Figura 23. Resultados del balanceo residual para

el caso IV.

Figura 24. Espectro de frecuencia del caso IV,

después generar el balanceo.

Conclusiones

Se implentó una metodología para el balanceo

estático y dinámico de rotores, a través de un sistema de adquisición de

vibraciones (OROS 35) y una aplicación informática que permite la estimación y

la ubicación de la masa de balanceo.

La metodología ha sido validada de forma

experimental, empleando cuatro casos diferentes de estudio que comprenden el

balanceo estático, el balanceo dinámico en dos planos y el balanceo dinámico en

múltiples planos.

La validación de la metodología se ejecutó de

forma experimenal tanto en bancos de laboratorio para el estudio de vibraciones

mecánicas como en una máquina de tipo industrial.

Los resultados del proceso han sido satisfactorios

en todos los escenarios verificados. Estos resultados fueron contrastados con

respecto a la norma.

Bibliografía

[1] E. Estupiñán P., C. San Martín, and L.

Canales M., “Desarrollo de un instrumento virtual para el balanceamiento

dinámico de rotores,” Ingeniare Rev. Chil. Ing., vol. 14, 2, pp.

146–152, 2006.

[2] H. G. Sánchez A., “Modelo analítico para

el estudio de la torsión en rotores flexibles,” Rev. UIS Ing,. vol. 9,

no. 1, 2010.

[3] H. G. Sánchez Acevedo, J. Uscátegui, and

S. Gómez, “Metodología para la detección de fallas en una estructura entramada

metálica empleando las técnicas de análisis modal y PSO,” Rev. UIS Ing., vol.

16, no. 2, pp.43-50, 2017. DOI:

https://doi.org/10.18273/revuin.v16n2-2017004

[4] J. M. Pachón, O. A. González, and H. G.

Sánchez, “Detección de daños en una armadura unidimensional por medio del

algoritmo de optimización de la luciérnaga y elementos finitos,” Av. Investig.

en Ing., vol. 13, no. 1, pp. 1–7, 2017.

[5] H. G. Sanchez, D. M. C. Marulanda, and E. G. Florez,

“Application of Vibration Based Damage Identification Techniques on Metallic

Structures,” Adv. Mater. Res., vol. 875–877, pp. 875–879, 2014.

[6] M. Hutterer, G. Kalteis, and M. Schrödl, “Redundant unbalance

compensation of an active magnetic bearing system,” Mech. Syst. Signal

Process., vol. 94, pp. 267–278, 2017.

[7] R. Ambur and S. Rinderknecht, “Unbalance detection in

rotor systems with active bearings using self-sensing piezoelectric actuators,”

Mech. Syst. Signal Process., vol. 102, pp. 72–86, 2018.

[8] R. Ta, D. O. Bukowitz-kulka, and J. C. Ustiola-borjas,

“Equilibrado dinámico,” vol. 84, pp. 415–421, 2009.

[9] S. V Amiouny, J. J. Bartholdi III, and J. H. Vande

Vate, “Heuristics for Balancing Turbine Fans,” Oper. Res., vol. 48, no.

4, pp. 591–602, 2000.

[10] M. Jung and S. Jung, “Neural Network Control for the

Balancing Performance of a Single-Wheel Transportation Vehicle: Gyrocycle,” Adv.

Intell. Syst. Comput., vol. 274, pp. 877–885, 2014.

[11] S. Zhou and J. Shi, “Active balancing and vibration

control of rotating machinery: A survey,” Shock Vib. Dig., vol. 33, no.

5, pp. 361–371, 2001.

[12] W. C. Foiles, P. E. Allaire, and E. J. Gunter, “Review:

Rotor balancing,” Shock Vib., vol. 5, no. 5–6, pp. 325–336, 1998.

[13] S. Liu, “A modified low-speed balancing method for

flexible rotors based on holospectrum,” Mech. Syst. Signal Process.,

vol. 21, no. 1, pp. 348–364, 2007.

[14] A. Mohammadzadeh and A. Ghoddoosian, “Balancing of

flexible rotors with optimization methods,” Int. Rev. Mech. Eng., vol.

4, no. 7, pp. 917–923, 2010.

[15] L. Alberto et al., “An improvement of a

single-plane balancing method via residual current of a rotor directly coupled

to an induction motor,” Nov. Sci., vol. 8, no. 16, pp. 59–76, 2016.

[16] P. Diouf and W. Herbert, “Understanding rotor balance

for electric motors,” IEEE Conf. Rec. Annu. Pulp Pap. Ind. Tech. Conf.,

pp. 7–17, 2014.

[17] Q. Wang and F. Wang, “A new vibration mechanism of

balancing machine for satellite-borne spinning rotors,” Chinese J. Aeronaut.,

vol. 27, no. 5, pp. 1318–1326, 2014.

[18] A. G. Kol’tsov and D. S. Rechenko, “Dynamic rotary

balancing in metal-cutting machines,” Russ. Eng. Res., vol. 32, no. 2,

pp. 179–181, 2012.

[19] Š. Olejárová and T. Krenický, “Measuring the Size of

Vibrations on a Mill Using the Vibration Analysis,” Key Eng. Mater.,

vol. 756, pp. 119–126, 2017.

[20] M. M. Tahir, A. Hussain, S. Badshah, A. Q. Khan, and N.

Iqbal, “Classification of unbalance and misalignment faults in rotor using

multi-axis time domain features,” ICET 2016 - 2016 Int. Conf. Emerg.

Technol., 2017.

![]() ), según la ecuación (1).

), según la ecuación (1).