Valorização de soro de leite ácido por meio de processamento para seu uso como substrato na fermentação lática

Publicado 2024-11-28

Palavras-chave

- Subproduto,

- Indústria láctea,

- Ácido lático,

- Esquema de processamento,

- Substrato

Como Citar

Copyright (c) 2024 Juan Carlos González Téllez, Carlos Jesús Muvdi Nova, Claudia Milena Mantilla Camacho

Este trabalho está licenciado sob uma licença Creative Commons Attribution-NoDerivatives 4.0 International License.

Resumo

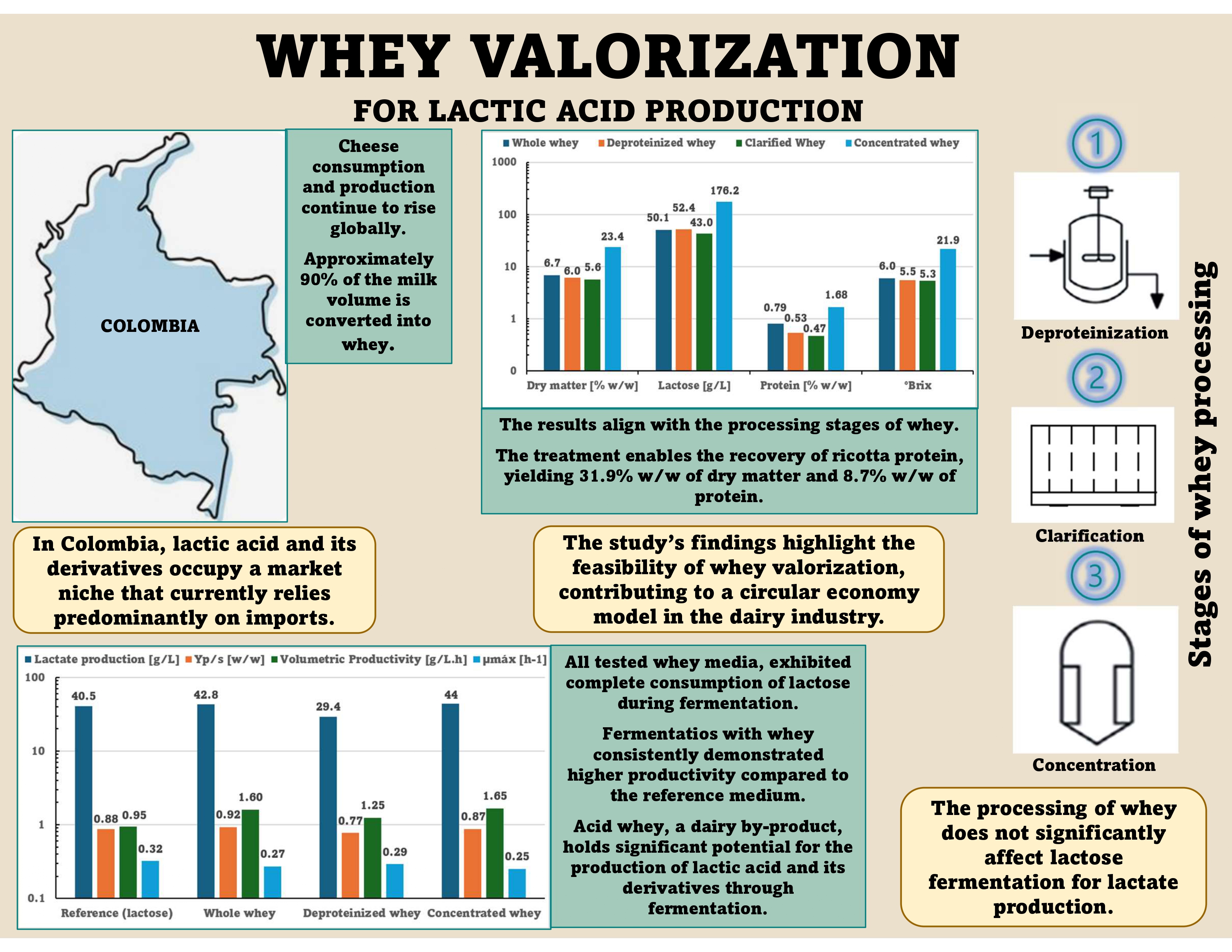

Na Colômbia, o soro de leite tem um grande potencial para produzir ácido lático e seus derivados por meio de fermentação. Além disso, poderia contribuir para o desenvolvimento de uma indústria emergente que aproveita os subprodutos da indústria de laticínios e atende a um nicho de mercado que hoje depende principalmente de importações. Neste trabalho de pesquisa, foi estudado um esquema de valorização do soro de leite ácido (resultado da produção de queijos hilados), baseado em etapas de desproteinização, clarificação e concentração, para seu uso na fermentação lática. Os resultados obtidos neste estudo mostram uma redução de 40 % da proteína (recuperada para outros usos), enquanto o soro concentrado foi obtido com um Fator de Concentração Volumétrica (VCF) de 4, aumentando a concentração de lactose e outros nutrientes. Foram realizadas fermentações com soro: integral (não tratado), desproteinizado e concentrado/diluído, todos com VCF de 1, para avaliar o efeito do grau de processamento no desempenho do bioprocesso. As fermentações com lactose de grau reagente foram feitas como referência. Todos os meios avaliados apresentaram consumo completo de lactose, com rendimentos de produto/substrato (Yp/s) entre 0,77 ± 0,03 g/g e 0,92 ± 0,03 g/g para os meios com soro de leite, e 0,88 ± 0,04 g/g para o meio de referência. Em geral, foi observado que as fermentações com soro de leite atingiram maior produtividade (entre 1,25 ± 0,21 e 1,65 ± 0,35 g/L/h) em comparação com 0,95 ± 0,35 g/L/h para o meio de referência. Além disso, verificou-se que as etapas de processamento não afetaram significativamente a conversão do soro de leite em lactato. A análise estatística, realizada por meio do teste de Tukey, mostra que as etapas de processamento não afetam significativamente a conversão de soro de leite em lactato

Downloads

Referências

- Kötschau T, Vélez L, Echeverry J, Pulgarín J, López C, Suescún J, et al. Derivados lácteos: Contexto, tendencias y oportunidades del mercado de los derivados lácteos en Antioquia, [Documento del Clúster de Derivados lácteos de Antioquia]. Cámara de comercio de Medellín. https://onx.la/2b010

- Ganju S, Gogate PRA. Review on approaches for efficient recovery of whey proteins from dairy industry effluents. Journal of Food Engineering. 2017;215(1):84-96. https://doi.org/10.1016/j.jfoodeng.2017.07.021

- Gómez-Soto JA, Sánchez-Toro ÓJ. Production of galactooligosaccharides: Alternative for the use of whey. A review. Engineering and Development. 2019;37(1):129-157. https://doi.org/10.14482/inde.37.1.637

- Bosco F, Carletto R, Marmo L. An integrated cheese whey valorization process. Chemical Engineering Transactions. 2018;64(1):379-384. https://doi.org/10.3303/CET1864064

- Ahmad A, Banat F, Taher H. A review on the lactic acid fermentation from low-cost renewable materials: Recent developments and challenges. Environmental Technology and Innovation. 2020;20(1):101-138. https://doi.org/10.1016/j.eti.2020.101138

- Miller C, Fosmer A, Rush B, Mcmullin T, Beacom D, Suominen P. Industrial Production of Lactic Acid. Reference Module in Life Sciences. 2017;3(1):208-217. https://doi.org/10.1016/B978-0-12-809633-8.09142-1

- De Oliveira RA, Komesu A, Vaz-Rossell CE, Maciel-Filho R. Challenges and opportunities in lactic acid bioprocess design - From economic to production aspects. Biochemical Engineering Journal. 2018;133(1):219-239. https://doi.org/10.1016/j.bej.2018.03.003

- Departamento Administrativo Nacional de Estadística (DANE). Encuesta Anual Manufacturera (EAM), (2002-2017). Bogotá, Colombia. http://www.dane.gov.co/index.php/estadisticas-por-tema/industria/encuesta-anual-manufacturera-enam.

- Mora-Villalobos JA, Montero-Zamora J, Barboza N, Rojas-Garbanzo C, Usaga J, Redondo-Solano M, et al. Multi-Product Lactic Acid Bacteria Fermentations: A Review. Fermentation. 2020;6(1):23. https://doi.org/10.3390/fermentation6010023

- Coelho L, Sass DC, Avila-Neto PM, Contiero J. Evaluation of a new method for (L+) lactic acid purification, using ethyl ether. Biocatalysis and Agricultural Biotechnology. 2020;26(1):101653. https://doi.org/10.1016/j.bcab.2020.101653

- Eş I, Mousavi-Khaneghah A, Barba FJ, Saraiva JA, Santana AS, Hashemi SMB. Recent advancements in lactic acid production. A review. Food Research International. 2018;107(1):763-770. https://doi.org/10.1016/j.foodres.2018.01.001.

- Cheison S, Kulozik U. Impact of the environmental conditions and substrate pre-treatment on whey protein hydrolysis: A review. Critical Reviews in Food Science and Nutrition. 2017;57(2):418-453. https://doi.org/10.1080/10408398.2014.959115

- Vázquez-Puente F, Villegas A, Mosqueda-Frías PB. Precipitación de proteínas lactoséricas en función de la acidez, temperatura y tiempo, de suero producido en Comonfort, Guanajuato, México. Revista Venezolana de Ciencia y Tecnología de Alimentos. 2010;1(2);157-169. https://sites.google.com/site/1rvcta/v1-n2-2010/r5

- Duarte-Manchego PA, González-Téllez JC, Muvdi-Nova CJ. Evaluación de las proteínas hidrolizadas del lactosuero como fuente de nitrógeno en la fermentación láctica de la lactosa. rev. ion. 2019;32(2):15-27. https://doi.org/10.18273/revion.v32n2-2019002

- Muvdi-Nova CJ, Mora-García SA, Cáceres-Roa SA. Evaluating volume reduction of clarified acid bovine milk whey via falling film vacuum evaporation. Ciencia y Tecnología Agropecuaria (AGROSAVIA). 2021;22(1):e1241. https://doi.org/10.21930/rcta.vol22_num1_art:1241

- Tanguy G, Siddique F, Beaucher E, Santellani AC, Schuck P, Gaucheron F. Calcium phosphate precipitation during concentration by vacuum evaporation of milk ultrafiltrate and microfiltrate. LWT - Food Science and Technology. 2016;69(1):554-562. https://doi.org/10.1016/j.lwt.2016.02.023

- Petrova P, Petrov K. Lactic acid fermentation of cereals and pseudocereals: Ancient nutritional biotechnologies with modern applications. Nutrients. 2020;12(4):1118. https://doi.org/10.3390/nu12041118

- Sauer M, Russmayer H, Grabherr R, Peterbauer CK, Marx H. The efficient clade: Lactic acid bacteria for industrial chemical production. Trends in Biotechnology. 2017;35(8), 756-769. https://doi.org/10.1016/j.tibtech.2017.05.002

- Ríos-Castro A. Caracterización del proceso de obtención y separación de ácido láctico a partir de lactosuero usando tecnología de membranas (Master’s Thesis). Querétaro, México: Universidad Autónoma de Querétaro; 2011. Repository http://ri-ng.uaq.mx/handle/123456789/607

- García CM, Arrázola W, Villalba M. Production of lactic acid from whey supplemented using Lactobacillus casei. Biotechnology in the Agricultural and Agro-industrial Sector. 2013;11(1):136-143.

- Mccabe W, Smith JC, Harriott P. Unitary operations in chemical engineering. 7 ed. España: McGraw-Hill Interamericana de España; 2007.

- AOAC. Official Method 990.19, Dry Matter. In: Official Methods of Analysis. 17th ed. Gaithersburg, MD: AOAC International; 2000.

- AOAC. Official Method 991.20, Protein. In: Official Methods of Analysis. 17th ed. Gaithersburg, MD: AOAC International; 2000.

- AOAC. Official Method 2000, Fat. In: Official Methods of Analysis. 17th ed. Gaithersburg, MD: AOAC International; 2000.

- AOAC. Official Method 923.03, Ash. In: Official Methods of Analysis. 17th ed. Gaithersburg, MD: AOAC International; 2000.

- Nielsen EN, Merkel A, Yazdi SR, Ahrné L. The effect of acid whey composition on the removal of calcium and lactate during electrodialysis. International Dairy Journal. 2021;117(1):e104985. https://doi.org/10.1016/j.idairyj.2021.104985

- Riera-Rodríguez FA, González P, Muro C. Whey cheese: Membrane technology to increase yields. Journal of Dairy Research. 2016;83(1):96-103. https://doi.org/10.1017/S0022029915000679

- Shuler M, Kargi F. Bioprocess Engineering: Basic Concepts. 2 ed. USA: Prentice Hall; 2000.

- Büyükkileci A, Harsa S. Batch production of L(+) lactic acid from whey by Lactobacillus casei (NRRL B-441). Journal of Chemical Technology and Biotechnology. 2004;79(9):1036-1040. https://doi.org/10.1002/jctb.1094