Evaluación del daño por corrosión del acero AISAI SAE 4330 en contacto con un lodo de perforación

Publicado 2015-12-03

Palabras clave

- Acero AISI 4330,

- Lodo de Perforación,

- Resistencia a la polarización,

- Técnicas Electroquímicas,

- Velocidad de corrosión

Cómo citar

Resumen

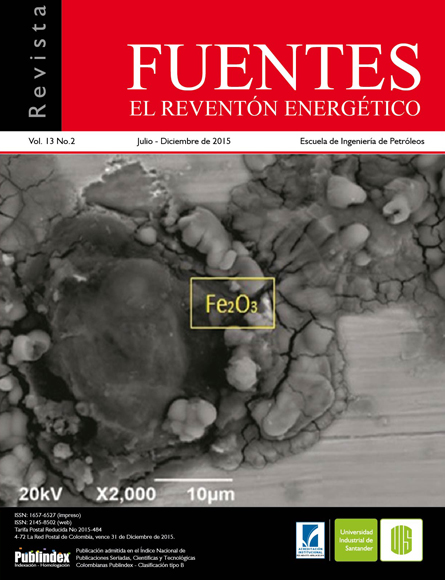

Los lodos de perforación son de suma importancia en la industria del petróleo, estos se pueden encontrar en forma base aceite o base agua, los base aceite no son los más adecuados por los problemas ambientales que genera y los base agua presentan alta corrosividad. Estos lodos tienen como función llevar a superficie los recortes de perforación, el enfriamiento, lubricación de la broca y de las sartas de perforación, como también mantener la estabilidad del pozo y evitar algún escape de gas o crudo. es de esperarse que los lodos no ocasionen un excesivo desgaste ni corrosión en los materiales que componen los equipos de perforación. en este trabajo se ha evaluado la corrosión de un acero aisi 4330 en contacto con un lodo de perforación base agua, por medio de técnicas electroquímicas de extrapolación de tafel, espectroscopia de impedancia, Resistencia a la polarización.

Los ensayos de corrosión fueron realizados a temperaturas de 30, 45 y 60°C y velocidades de rotación de 1000, 2000, 3000 rpm en electrodo de cilindro rotatorio eCR, simulando condiciones de operación en fondo de pozo de perforación y de equipo de superfi cie de tratamiento de lodos. Se encontró que la variable más infl uyente en el proceso de corrosión, fue la velocidad de rotación, que infl uyó en un aumento de la densidad de corriente de corrosión, incrementando la velocidad de corrosión. De igual forma, se corroboró este comportamiento con la disminución de la resistencia de la polarización al aumentar la velocidad de rotación.

Descargas

Referencias

2. Farzam, M., Baghery, P., & Dezfully, M. (2011). Corrosion Study of Steel API 5A, 5L and AISI 1080, 1020 in Drill-Mud Environment of Iranian Hydrocarbon Fields. ISRN Materials Science, 2011. Retrieved from citeulike-article-id:9727816

3. Kadhim, F. S. (2011). Investigation of carbon steel corrosion in water base drilling mud. Modern Applied Science, 5(1), 224–229. http://doi.org/10.5539/mas. v5n1p224

4. Melgarejo, C., & Muñoz, L. (2007). Estudio de la velocidad de corrosión de un acero AISI-SAE 1020 en un sistema salmuera-aceite refinado-co2-h2s por medio de un electrodo de cilindro rotatorio (ECR) y un simulador de flujo., 55.

5. Rey, S. (2008). Evaluacion de la corrosión de una acero AISI SAE en un flujo multifasico salmueraaceite mineral CO2-H2S, por medio de una simulador de flujo, 10–12.

6. Tomoe, Y., Shimizu, M., & Nagae, Y. (n.d.). Unusual Corrosion of a Drill Pipe in Newly Developed Drilling Mud During Deep Drilling.

7. Wiese, G., Stevens, J., & Sarmiento, H. (2013). Pitting Corrosion Resistance of CrMn Austenitic Stainless Steel in Simulated Drilling Conditions— Role of pH, Temperature, and Chloride Concentration. Corrosion, 69(11), 1095–1102. http://doi.org/10.5006/0947